プリント基板を製造および組み立てる場合、完成品の品質は主要な関心事の 1 つです。

最高レベルの製造品質を達成するためには、Kingford のように、確立された PCB および実装の品質管理方法に従っている優れたメーカーを見つけることが重要です。

kingford は、プリント基板、アセンブリ、および電子システムを提供しています。

私たちは、お客様に最高の品質と価値を提供しながら、安全で効果的で信頼できる製品を提供します。

Kingford は、製造および製品管理のさまざまな段階で卓越性を達成することを常に望んでおり、世界のエレクトロニクス業界で認められている重要な国際認証機関によって認定されています。

受入品質管理

受入検査とは、購入した原材料、部品、または製品の品質確認および検査を指します。つまり、原材料または部品の品質は、サプライヤーが原材料または部品を送るときにサンプリングによって検査され、最終的な判断は 製品のバッチが受け入れられたか拒否されたかを確認します。

信頼できるプラットフォームを選択することも、高品質のコンポーネントを入手するための重要な方法です。 そのような企業は、顧客の要件を正確に満たします。

また、テストパイプラインを通過した後、高品質の部品を提供します。

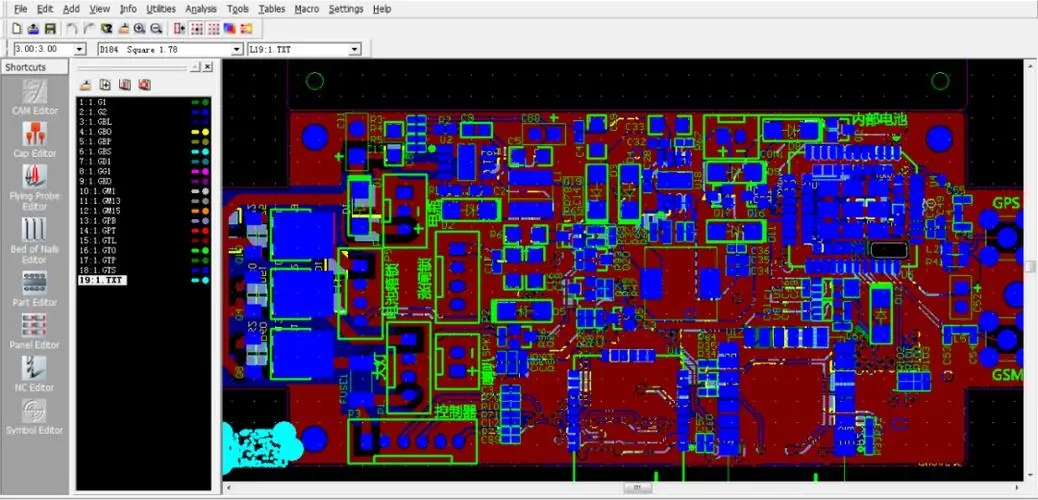

無料の DFM チェック

キングフォードでは、クライアントに無料のDMFチェックを提供しています。通常、信号および混合層チェック、電源/グランドチェック、ドリルチェック、ソルダーマスクチェック、シルクスクリーンチェックなどの5つの側面があり、すべての詳細が正しいことを確認します。エンジニア 情報が元のファイルと一致しないことが判明した場合は、エンジニアリング クエリをクライアントに送信します。

初品検査

初品検査システムは、検査機器とデータ基盤を統合した品質管理システムです。

製品の BOM を入力するだけで、システムのテスト ユニットが自動的に最初のサンプルをテストし、BOM のデータをチェックします。

この種のシステムの自動作業方法は、人的ミスを減らし、効率を向上させ、人件費を節約できますが、資産と技術への投資は比較的大きくなります。

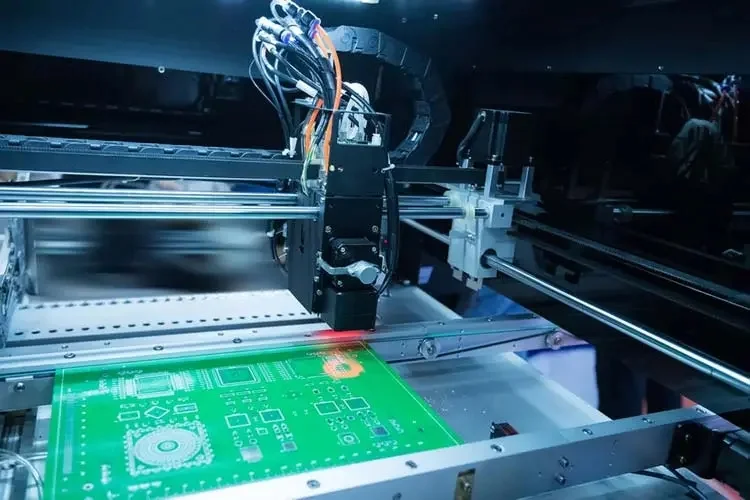

自動光学検査 (AOI)

自動光学検査 (AOI) テストは、SMT 業界では非常に一般的であり、すべての基板製造および 基板実装に適しています。

主に、コンポーネントの外観特性を通じてコンポーネントのはんだ付けの問題を判断するために使用されます。

また、部品の色やICのシルクスクリーンを確認することで、基板上の部品に部品の間違いがないかどうかを判断することもできます。

基本的に、すべての SMT 生産ラインには 1 つまたは 2 つの AOI 装置が標準装備されます。

自動X線検査

BGAパッケージ部品を搭載した一部の回路基板では、生産される最初の製品にX線検査が必要です。

X線は透過性が高く、様々な検査の場面で最も早く使用された機器です。

斜視図では、はんだ接合部の厚さ、形状、品質、およびはんだ密度を表示できます。

これらの特定の指標は、開回路、短絡、穴の銅、内部の気泡、錫の不足など、はんだ接合部の溶接品質を完全に反映し、定量的に分析することができます。

自動フィクスチャテスター

自動治具試験は通常、PCB の大量生産で使用されます。

その特徴は、通常、生産量が比較的多く、テスト効率が高いことですが、製造コストが比較的高いことです。

回路基板の種類ごとに特別な固定具が必要であり、固定具の各セットの寿命はそれほど長くなく、通常は 1 年です。

顧客の品質と納期の要件を満たすために、Kingford は人件費を削減するために多くの自動テスト治具を購入しています。

バーンインテスト

バーンインテストの主な目的は、高温、低温、高温と低温の変化、および電力の複合効果を通じて製品の日常使用環境をシミュレートし、次のような PCBA の欠陥を明らかにすることです。 はんだ付け不良、コンポーネント パラメータの不一致、およびデバッグ プロセス。

をなくし改善するために、欠陥のない PCBA 基板のパラメータを安定させる役割を果たします。

フライプローブ試験

フライ プローブ テストは通常、少量のバッチ生産で使用されます。

便利なテスト、強力なプログラムの可変性、および優れた汎用性が特徴です。

基本的にすべてのタイプの回路基板をテストできます。 しかし、テスト効率は比較的低く、各ボードのテストには多くの時間がかかります。

この試験は、製品がリフロー炉を通過した後に実施する必要があります。

主に 2 つの固定点間の抵抗を測定して、基板内のコンポーネントに短絡、空のはんだ付け、および間違った部品がないかどうかを判断します。

インサーキットテスト

In Circut Test は通常、大量生産されたモデルで使用され、通常、生産量は比較的多く、テスト効率は高くなりますが、製造コストは比較的高くなります。

回路基板の種類ごとに特別な固定具が必要であり、テスト コストは非常に高くなります。

テストの原理は、フライング プローブ テストに似ています。 また、2 つの固定点間の抵抗を測定して、回路上のコンポーネントに短絡、空のはんだ付け、および間違った部品があるかどうかを判断します。

機能テスト

このテスト方法は通常、より複雑な回路基板で使用されます。

テストが必要な回路基板は、回路基板の正式な使用をシミュレートするために、はんだ付けして特定の固定具に通す必要があります。

このシミュレーションに回路基板を配置します。 現場では、電源投入後、基板が正常に使用できるか観察します。

このテスト方法は、回路基板が正常かどうかを正確に判断できます。 しかし、テスト効率が低く、テストコストが高いという問題もあります。

PCB の品質保証:

お客様の PCB 製造と PCB アセンブリを最高の品質で満足させるために。

kingford は、ISO9001 品質システムを実装しています。

完璧な品質保証システムとさまざまな検査機器は、製造プロセス全体を監視し、このプロセスの安定性と高い製品品質を保証するのに役立ちます。一方、高度な機器と技術方法を導入して、持続的な改善を達成しています。

品質方針

品質第一、顧客第一、継続的改善、最高の卓越性

環境方針

公害防止に関する法規制を厳守してください。

リソース使用量を節約するためのプロセスを継続的に改善します。

人類社会の利益のために、環境に配慮した製品を積極的に製造します

安全衛生方針

従業員の健康と安全に関する法律と規制を厳守してください。

健康で安全な職場環境を継続的に作ります。

健康と安全を危険にさらす潜在的なリスクを段階的に防止します。

品質

全数目視検査と電気検査

テストデータ

IPC

認証 - ISO 9001

XRFテストデータ

はんだ付け性試験

インピーダンスのモデリング/テスト

基板実装の品質保証:

品質管理を総合的に強化するためには、品質方針と目標を実現する必要があります。

品質システムは ISO9001:2015 に従って確立され、品質システムが効果的に運用されていることを保証するための定期的な内部監査が行われています。

すべてのスタッフは、トレーニングと学習を続けることにより、品質システムに参加しています。 お客様の満足が私たちの使命です。

IQC: 受入検査

各工程の初回品検査

IPQC: 工程内品質管理

AOIテスト

インサーキットテスト (ICT)

機能テスト (FCT)

信頼性試験