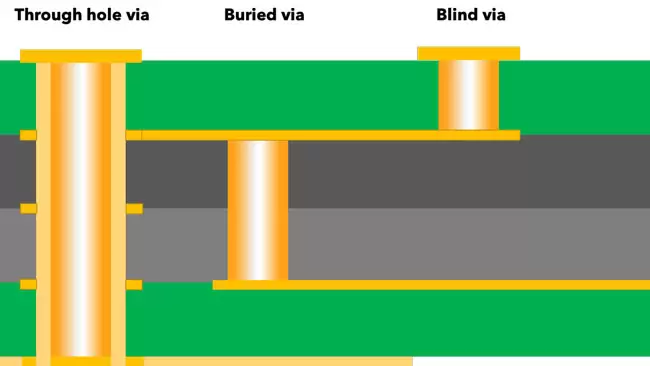

ブラインド ビアは、高密度相互接続 (HDI) PCB で一般的です. ブラインド ビアの追加の複雑さにより、設計者は、PCB サイズを縮小しながらシグナル インテグリティを向上させることができます. ブラインド ビアを使用すると、さまざまな新しいルーティングの選択肢が提示され、必要な長いスペースがスルーホールである場合のオプションが提供されます.接続されていないレイヤーを通過するビア。

ブラインドビアとは?

これは、ボードの外層から 1 つまたは複数の内層への接続であり、ボードの反対側から出ることはありません. ビアが PCB の片側から始まり、完全に貫通していない場合、それはビアと呼ばれます.ブラインドビア。

ブラインド ビアが使用される理由

ブラインド ビアは、ビア スタブ全体の長さと幅を減少させることにより、寄生容量を低減します. 信号がビアを通過すると、信号の劣化と反射が発生します. ビアによって生成される信号の不連続性 (容量性および/または誘導性の不連続性) は、シグナル インテグリティに影響を与える可能性があります.高速設計で。

ブラインド ビアは、高速 (5 Gb/s 以上) の信号線を接続するのに適した方法です。

ブラインド ビアの作成には、どのようなタイプの PCB 製造プロセスが使用されますか?

順次積層

写真定義

制御された深さ

レーザー穴あけ

1. 順次積層ブラインドビア

このプロセスでは、ラミネートの非常に薄い部分に、両面 PCB を製造するために必要なすべての製造ステップが行われます. 穴あけ、エッチング、メッキが行われます. その後、この層は PCB の他のすべての層とラミネートされます.

ブラインドビアを製造するこの方法に含まれる製造ステップの数は、非常に高価になる。

2. 写真で定義されたブラインド ビア

この製造プロセスには、感光性樹脂のシートをコアにラミネートすることが含まれます. パターンで覆われた感光性シートを光にさらして、残留材料を硬化させます. 作成された穴の中の材料は、エッチング液を使用して除去されます. 上の穴に銅とメッキPCBの外層を作成するための外面。

PCB に多数のブラインド ビアがある場合、このブラインド ビア製造方法は費用対効果が高くなります。

3.深さ制御ブラインドビア

このアプローチは、スルーホール ビアに使用されるのと同じドリル プロセスを使用しますが、PCB に特定の深さまでドリルで穴を開けてからメッキします。

一般に、穴あけはコストがかかりますが、この方法はブラインド ビアを作成する最も安価な方法ですが、穴を開けることができる最小の幅は、通常 0.15 mm である利用可能な最小のドリル サイズによって異なります。

4.レーザードリルによるブラインドビア

このプロセスは、PCB のすべての層がラミネートされた後、外層のエッチングとラミネート加工の前に行われます.ビアは、銅と誘電体材料を 1 段階でレーザードリル加工することによって作成できます.

これは費用対効果の高い方法であり、コストと生産時間を削減するには、スルーホール ビアよりもレーザー ドリル ビアの方が適している可能性があります。

ブラインド ビアの潜在的な問題は何ですか?

内層内の他のパッドまたはトレースからの一般的なクリアランス ルールを順守しない

ドリル深さ

めっきの失敗 – 穴の底と側面に銅の堆積物が付着していない (この問題を回避するには、穴の直径が深さと同じである必要があります)

正しい深さの穴あけ

パッドにブラインド ビアがあるコンポーネントをはんだ付けする際の気泡の発生 (この問題を回避するには、パッドの側面にビアをドリルで開けるか、穴を銅で完全に埋めることができます。

両面スルーホール基板

レイヤー: 2 レイヤー

基質: FR4

カスタム処理: はい

銅箔の厚さ: 1/1(OZ)

仕上がり厚み:0.6mm

表面技術: 液浸の金

液浸金の厚さ: 1 マイル

サンプル テスト: フライング プローブ

テンプレート成形: CNC+V-CUT

バッチ試験:電気試験

バッチ成形:ダイパンチング/CNC

- 上一篇:両面カーボンオイル回路基板

- 下一篇:エレキギタースピーカー基板