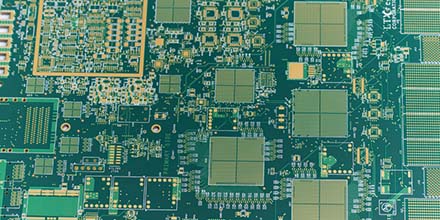

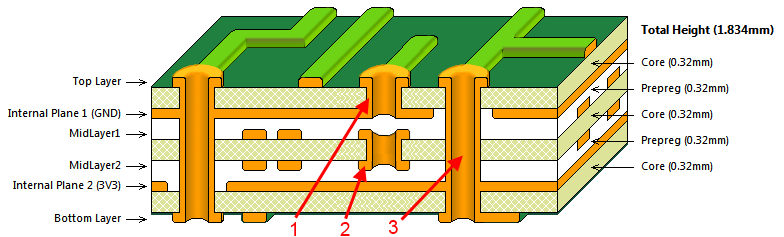

多層 PCB は、2 層以上のプリント回路基板です。 両面 PCB には、PCB 基板の上部と下部に 2 つの導電層があります。 多層 PCB には、少なくとも 3 層の導電性材料または銅が必要です。 すべての層は、銅メッキのビアを介して相互接続されています。 レイヤーの数は、4、6、8...最大 40 レイヤーです。

多層 PCB 設計は複雑です。 最上層と最下層は両面 PCB と同じように見えますが、コアの両側に層が積層されています。 すべての層が圧縮されて単一の多層 PCB を形成し、すべての層が銅メッキのビアを介して相互接続されます。

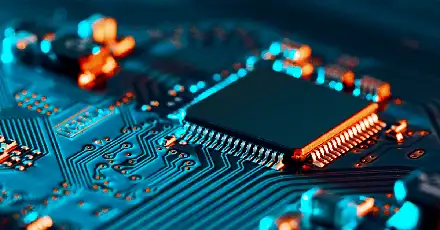

すべてのアクティブおよびパッシブ電子部品は、最上層と最下層に組み立てられています。 すべての内部スタック レイヤーがルーティングに使用されます。 スルーホール電子部品と表面実装部品 (SMD) の両方を、そのような PCB のいずれかの面にはんだ付けできます。 SMD コンポーネントは、表面実装技術やその他の PCBA ツールを使用してはんだ付けできます。 典型的な多層プリント回路基板には、次の層スタックアップがあります。

トップレイヤー(電子部品)

インナー 1 (ルーティング)

内部レイヤー 2 (ルーティング)

内層 3 (ルーティング)

最下層(電子部品)

多層 PCB 製造プロセス

多層 PCB 製造プロセスは、銅領域でクロスコネクト、オーバーラップ、トレースなどの機会が増えるため、特別な注意が必要です。 プロセス全体は、ESD 安全なクリーン ルーム環境で実行する必要があります。 8 層以上の PCB 製造プロセスには、特別な製造セットアップと機器が必要です。

以下は、多層 PCB 製造プロセスに含まれるステップです。

このプロセスは、PCB 設計ソフトウェア/CAD ツール (Proteus、Eagle、OrCAD) を使用して PCB レイアウトを設計することから始まります。

次のステップは、内側のコアを作成することです。 所望の厚さのラミネートは、内部コアを作るために銅箔、ドライフィルムレジスト、UVライトで処理されます。

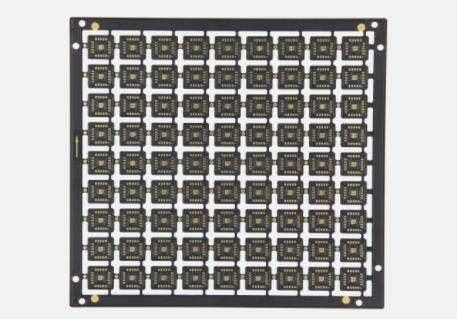

次のステップはラミネートです。 プロセスには、内部コア材料、プリプレグ、銅箔が含まれます。 材料のシートが互いに積み重ねられ、それらが積み重ねられるときにそれらを整列させるために穴が使用されます。

4 層基板の場合、層は次のように積み上げられます: 最下層の銅箔 - プリプレグ - 内部コア - 追加のプリプレグ - 最後に銅箔が上になります。

次のステップは、加熱された油圧プレスを使用して圧力、熱、および真空を適用することです。 層の間に空気が入らないようにするために真空が重要です。 このプロセスは、レイヤーの数にもよりますが、2 時間以内に終了します。

硬化後、プリプレグの樹脂がシート、コア、ホイルを結合して多層 PCB を形成します。

多層 PCB の利点

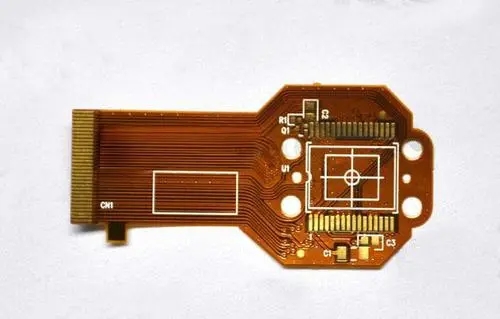

基板サイズの縮小・小型化(省スペース)。

ライト

高品質・高密度

耐久性と柔軟性の向上

強力な単一接続ポイント

多層PCBの短所

より高い製造および生産コスト

複雑な設計と製造

限定メーカー

高度なスキルと十分な訓練を受けた設計者が必要

生産時間を増やす

多層基板の用途

多層プリント回路基板は、サイズを小さくしながら柔軟性と回路密度を向上させます。 これが、世界中の多くのエレクトロニクス企業がこれらのボードをいくつかの電子機器やガジェットに使用している理由です。

コンピュータとラップトップ

通信機器 - 携帯電話、タブレット、その他のハンドアシスト機器

ファイル サーバーとデータ ストレージ

信号伝送、携帯電話リピータ、GPS

衛星

医療機器: テスト、X 線、心臓モニター、CAT スキャン

産業機器

核システム

軍事および防衛機器

車

航空宇宙

複雑な回路が必要な場所ならどこでも。