ほぼすべての電子製品を開くと、内部にはプリント回路基板 (PCB) が入っています。 ボードは、設計を構成する電子部品の機械的取り付けと、それらの間の電気的接続を提供します。 半世紀以上にわたってエレクトロニクス業界で一般的に使用されてきた PCB は、熟練した設計者によって作成され、精密な職人技を使用して製造される複雑なオブジェクトに進化しました。

PCB がどのように製造されるかを理解することは設計者にとって必須ではありませんが、このプロセスを習得した人は、より低コストの PCB を設計できるため、製造歩留まりが向上します。

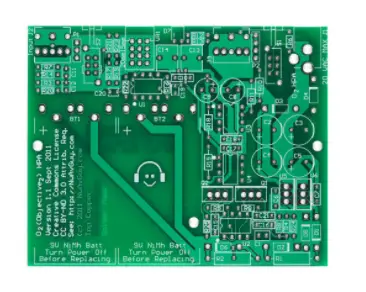

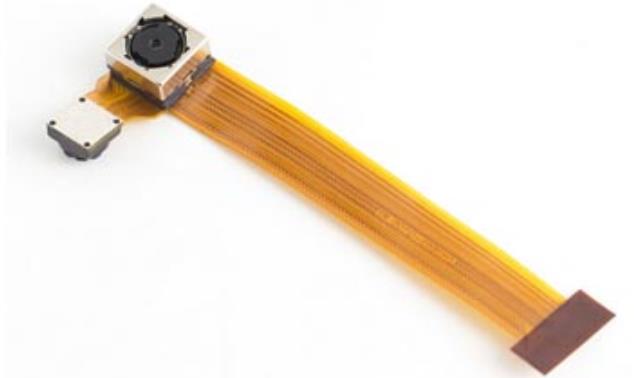

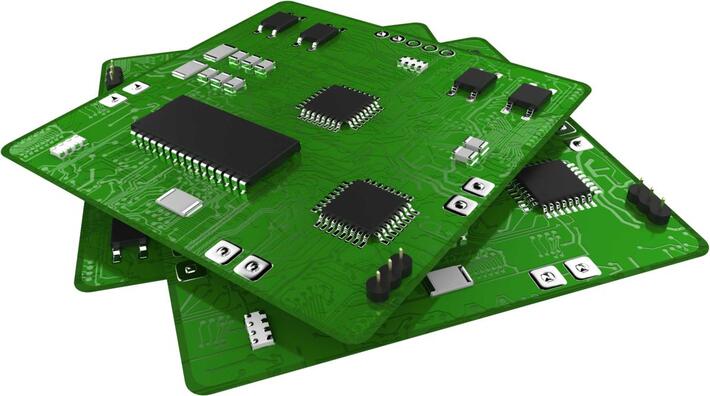

組み立て済みプリント基板スタック

PCB (プリント回路基板) は、ほぼすべての電子製品の心臓部です。

PCB の構造

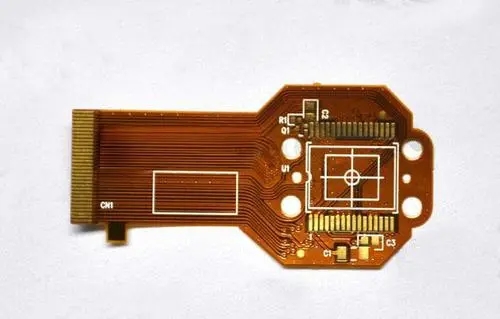

次のセクションでは、片面からリジッド フレックスまで、さまざまなタイプの PCB と、すべての製造プロセスに共通する要因について説明します。

シングルパネル

最も簡単に作成できる PCB は片面 PCB と呼ばれます。片面のみに導体があるためです。 通常は底。

上面にコンポーネント用のスペースがあり、下面にはんだ付け用のスペースがある片面 PCB。

片面 PCB は、コアと呼ばれる絶縁基板として、すべての PCB とほぼ同じ寿命を持っています。 コアは、最終的な回路に必要な特性に応じてさまざまな材料で作成できますが、最も一般的な材料はガラス繊維です。

絶縁コアは通常、FR4 と呼ばれる材料を使用して製造されます。 これは、難燃性のタイプ 4 織物ガラス強化エポキシ ラミネートです。乾燥状態と湿潤状態の両方で高い機械的および電気的絶縁特性を保持し、優れた製造特性も備えた強力な剛性絶縁体です。

コアの片面は、銅の薄層で完全にコーティングされています。 ドリルで開けた穴を使用してコンポーネントを実装し、化学エッチング プロセスを使用して不要な銅を除去し、回路コンポーネントを電気的に接続するために必要なトラックとパッドを残します。

基板の上面はコンポーネント面と呼ばれます。これは、スルーホール コンポーネントが通常この面に実装されるため、リードが基板から底面に突き出ており、銅パッドやトラックにはんだ付けしやすいためです。 表面実装コンポーネントは、銅パッドに直接実装する必要があり、はんだ面にしか存在できないため、この規則の例外です。

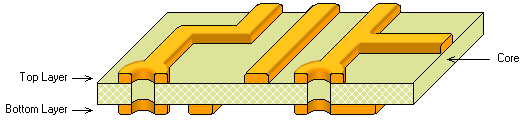

ダブルパネル

両面 PCB は片面 PCB よりもわずかに複雑で、コアの上面と下面に銅のトレースがあります。 これにより、より複雑なルーティングが可能になります。 慣例により、片面 PCB によると、スルーホール コンポーネントは依然として最上層に実装されますが、表面実装コンポーネントは依然として最下層に実装されます。

両面 PCB、メッキなしスルーホール、断面図

ボードの上下に導電性トラックを備えた両面 PCB。

メッキスルーホール (PTH)

両面パネルは通常、スルーホール コンポーネントのリードに依存して、最上層と最下層の間の電気接続を提供します。 ただし、コンポーネントのリードと一致しない位置で 2 つのレイヤー間のトレースを横断する必要がある場合があるため、これが常に可能であるとは限りません。 したがって、両面 PCB への一般的な追加は、メッキ スルー ホール (PTH) です。

両面PCB、メッキスルーホール、断面図

メッキスルーホール付き両面PCB。

ホール メッキは、ドリル加工後に電解プロセスを使用してホール内に銅を堆積させます。 これにより、スルーホール コンポーネントのリードとは関係なく、最上層と最下層の銅の間に導電パスが作成されます。

上下はんだマスク

ほとんどの PCB アセンブリは、ウェーブまたはリフロー プロセスを使用してはんだ付けされます。 いずれの場合も、はんだマスクを適用しない限り、隣接するトレース間ではんだブリッジが発生する可能性があります。 名前が示すように、はんだマスクは、はんだが回路基板の領域で銅に無差別に付着するのを防ぐのに役立つ忌避剤 (またはマスク) を提供します。 二次的な利点として、はんだマスクは PCB トレース上の露出した銅の腐食も防ぎます。

両面 PCB、めっきスルー ホールおよびはんだマスク、断面図

メッキスルーホールとはんだマスクを備えた両面PCB。

ほぼすべての色を使用できますが、はんだマスクは伝統的に緑色であり、ほとんどの人が PCB に特徴的な緑色があると考える理由です。 はんだマスクは、精密スクリーン印刷プロセスを使用して、PCB の最上層と最下層に適用されます。

シルクスクリーンレイヤー

会社のロゴ、部品番号、説明などの目に見える情報を基板に適用する必要がある場合、シルクスクリーンを使用して基板の外面にテキストを適用します。 シルクスクリーンの情報は通常、選択したはんだマスクと対照的に白ですが、任意の色を使用できます。 スペースが許す限り、スクリーニングされたテキストは、コンポーネントの指定子、スイッチ設定要件、および組み立てプロセスを支援する追加機能を示すことができます。

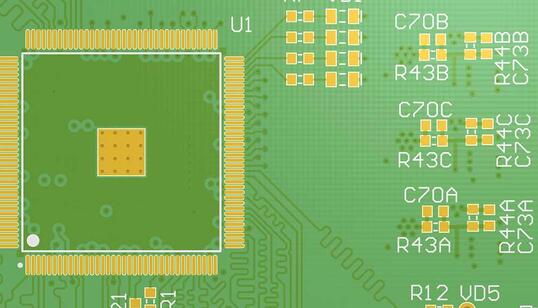

両面 PCB、シルク スクリーンの上面図

コンポーネント指定子を示すシルクスクリーン情報が PCB の上部に追加されました。

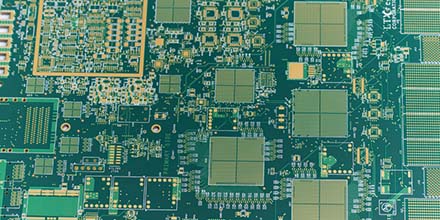

多層基板

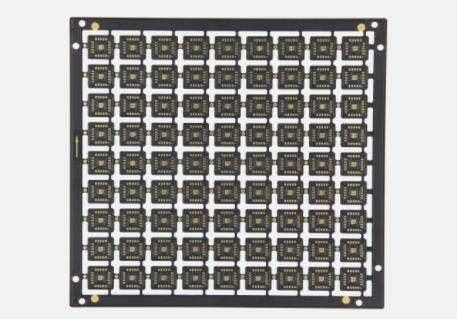

これまでは、1 層または 2 層の銅箔層を持つ PCB のみを説明してきましたが、より多くの層を持つ PCB を作成することは可能です。 これらの PCB は多層 PCB と呼ばれ、より高密度のルーティング トポロジと優れた電気ノイズ特性を提供できます。 多層 PCB の各層は、信号層またはプレーン層のいずれかです。

信号層 - これらの層は、あるコンポーネントから別のコンポーネントに電気信号を送信するために完全に予約されています。

プレーナ層 - これらの層はバルク銅で構成され、通常、VCC や GND などの電源に使用されます。 平面層は、大きな表面積を利用することで、電気ノイズの防止と抑制に優れています。

多層 PCB、分解 3D ビュー

赤、薄緑、薄茶色の信号層、および緑と暗褐色のプレーン層を含む PCB の分解図。

多層 PCB はいくつかの異なる方法で製造できますが、最も簡単な方法は、各 PCB の間にプリプレグの層を使用して、複数の薄い両面 PCB を一緒にラミネートすることです。

プリプレグ (preimpregnated の略) は柔軟な材料であり、多くの場合ガラス繊維を含んでおり、PCB メーカーに部分的に硬化 (完全には加熱されていません) するように提供されます。 これは、製造プロセス中にレイヤー スタック内のリジッド レイヤーの間に含まれ、最終的な硬化のために加熱されます。その後、リジッドになり、レイヤーを接続し、完成した基板の全体構造を形成するのに役立ちます。