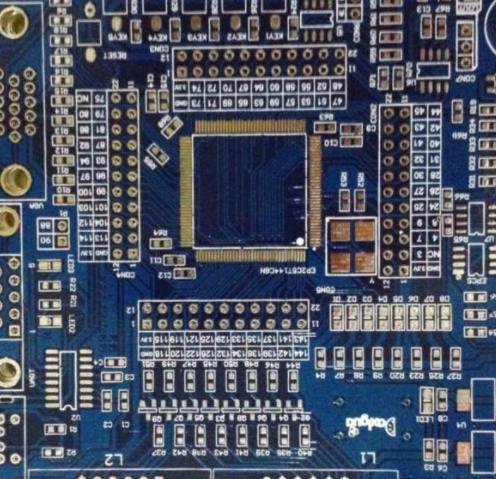

1、 PCB部品レイアウト検査規則

その間

、システム レイアウトが完了した後、システム レイアウトが合理的であり、最適な効果を達成できるかどうかを確認するために、PCB 図面を確認する必要があります。 一般に、次の側面を考慮することができます。

1. システムのレイアウトが合理的または最適な配線を確保できるかどうか、確実な配線を確保できるかどうか、および回路作業の信頼性を確保できるかどうか。 レイアウトでは、信号の方向と電源およびグランド ネットワークの全体的な理解と計画が必要です。

2. プリント基板のサイズが加工図のサイズと一致しているかどうか、PCB 製造プロセスの要件を満たしているかどうか、動作痕があるかどうか。 これには特別な注意が必要です。 多くの PCB ボードの回路レイアウトと配線は美しく合理的に設計されていますが、位置決めコネクタの正確な位置決めが無視されているため、設計された回路は他の回路と接続できません。

3. コンポーネントが 2D および 3D 空間で競合しているかどうか。 デバイスの実際のサイズ、特にデバイスの高さに注意してください。 溶接でレイアウトされていないコンポーネントの高さは、一般的に 3mm を超えてはなりません。

4.コンポーネントのレイアウトが密集して整然としているかどうか、およびそれらが完全に分散されているかどうか。 コンポーネントのレイアウトでは、信号の方向とタイプ、注意または保護が必要な場所だけでなく、コンポーネント レイアウトの全体的な密度も考慮して、均一な密度を実現する必要があります。

5. 頻繁に交換が必要な部品が容易に交換できるか、プラグインボードの機器への挿入が容易か。 頻繁に交換されるコンポーネントの交換と接続は、便利で信頼できるものでなければなりません。

6.調整可能な要素を調整するのが便利かどうか。

7. 発熱体と発熱体の間に適切な距離があるかどうか。

8.放熱が必要な場所にラジエーターやファンが設置されているか、空気の流れがスムーズか。 部品および回路基板の熱放散に注意を払う必要があります。

9. 信号の方向が滑らかで、相互接続が最短かどうか。

10. プラグ、ソケット等が機械設計に反していないか。

11.回線の干渉が考慮されているか。

12. 回路基板の機械的強度や性能が考慮されているか。

13. 回路基板レイアウトの芸術性と美学。

2、ベースプレートの設計原則

1. ベースプレートでは、DIE のパッドがバインディングラインと同じ方向にある必要があり、引き出しラインもパッドと同じ方向にある必要があります。 DIEごとに、製本時の位置合わせ座標として十字形のパッドを対角位置に配置する必要があります。 この座標には、一般的に選択されている接続アクセサリのネットワークが必要です (ネットワークが必要です。そうでない場合、クロスは表示されません)。さらに、クロスが銅板によって水没するのを防ぐために、 正確に見つけるには、通常、銅板のフレームに囲まれています。

2.ベースプレートの製造工程は特殊です。 ボンディング パッドとワイヤ、または銅が必要な他のすべての場所を形成するために、電気めっきによって各ワイヤに銅材料を流し込む必要があります。 パッド用の電気的接続やネットワークがない場合でも、パッドをボード フレームから引き出し、エコ モードで銅メッキする必要があります。そうしないと、パッドは銅フリーになります。 さらに、プレートフレームから引き出された電気メッキラインは、腐食位置をマークするために他の層に銅板が必要です。 ここでは、7 層目の銅板を使用して腐食位置をマークします。 一般的に言えば、銅板はプレート フレームの内側から 0.15 mm 出ており、銅シートの端はプレート フレームから約 0.2 mm 離れています。

3. パネル フレームのプラス側とマイナス側を決定するには、下の図に示すように、3 つの XXX でマークされている同じ側にすべてのコンポーネントを配置することをお勧めします。

4. ベースプレートに使用するパッドは、一般的なパッドよりも大きく、専用パッケージの CX0201 を使用しています。 ×印がC0201と異なります。 次のように構成されています。

0603 パッド: 1.02mm × 0.92mm; パッドのウィンドウ領域: 0.9mmX0.8mm; 2 つのパッド間の距離は 1.5mm です。

0402パッド:0.62mm×0.62mm。 パッドのウィンドウ領域: 0.5mmX0.5mm。 2 つのパッド間の距離は 1.0mm です。

0201パッド:0.42mm×0.42mm。 パッドのウィンドウ領域: 0.3mmX0.3mm。 2 つのパッド間の距離は 0.55mm です。

5. DIE の要件は次のとおりです。バインディング パッド (単線) の最小サイズは 0.2mmX0.09mm90 度、パッド間の最小間隔は 2MILS、アース線と電源線パッドの内側の列の幅は こちらも0.2mm。 コンポーネントケーブルの角度に合わせて、結束パッドの角度を調整します。 素地を作る際に結束線が長くなりすぎて困る。 マスター DIE と内側のバウンド パッド間の最小距離は 0.4mm、FLASHDIE とバウンド パッド間の最小距離は 0.2mm です。 2 本の結束線の最大長は 3mm を超えてはなりません。 ボンディング パッドの 2 つの列の間の間隔は 0.27 mm 以上でなければなりません。

6. SMT パッドと DIE バインディング パッドの間、および SMT コンポーネント間の距離は 0.3mm 以上とし、1 つの DIE バインディング パッドと別の DIE の間の距離も 0.2mm 以上にする必要があります。 最小信号ルーティングは 2 MILS で、間隔は 2 MILS です。 主電源の配線は 6 ~ 8 MILS とし、床はできるだけ広く舗装する必要があります。 床が敷き詰められない場所に電源などの信号線を敷設し、基板の強度を高めることができます。

7. 配線するときは、ビアとパッド、ルーティング、およびゴールド フィンガーが近すぎないように注意してください。 同じ属性のビアとゴールド フィンガーも 0.12mm 以上離す必要があり、異なる属性のビアはパッドとゴールド フィンガーからできるだけ離す必要があります。 最小スルー ホールは、外側の穴が 0.35 mm、内側の穴が 0.2 mm でなければなりません。 スクラップ銅の一部は除去する必要があり、銅が敷設されていない場所に銅の大きな領域が存在することは許可されません。

8. グリッドは銅を敷設するときに使用し、比率は 1:4、つまり、COPPERPOUR は 0.1mm、COPPER は 0.4mm です。 銅被覆角度は 45 度に変更されます。

この記事では、PCB コンポーネント レイアウトの検査規則と PCB の設計原則を主に紹介します。