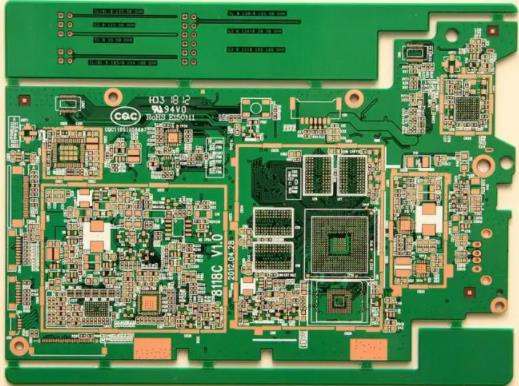

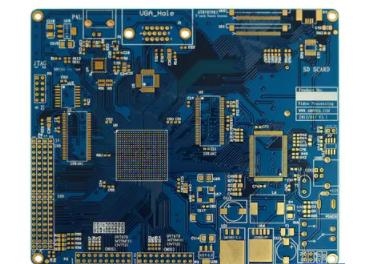

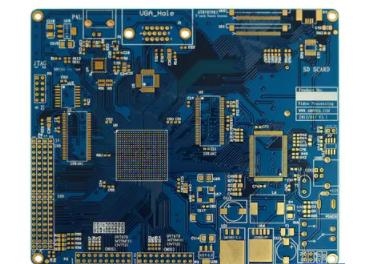

PCB設計とマイクロポアの説明と分析

あらゆる技術革新のおかげで、プリント回路基板はますます小型化しています。 高密度相互接続 PCB とマイクロポアにより、より小さなスペースにより多く配置できます。

マイクロポアは古くから存在していましたが、単一の回路基板で複数の機能を制御する必要がある場合、ますます一般的になります。 レイヤー間のマイクロウェル ルーティングにより、必要なすべての機能を簡単に含めることができます。

すべての機能を 1 つのボードで完結できるため、機器の省スペース化と軽量化に役立ちます。 このような軽量化は、一部のタイプの機器では重要ではないかもしれませんが、航空宇宙産業または軍事機器向けに設計された機器では重要な場合があります。

マイクロポアとは?

これは、従来のスルーホールのはるかに小さいバージョンです。 それは微小であると考えられており、ほとんどの人は直径が 150 ミクロン (µ m) 未満である必要があると考えています。 これらの穴は、レーザーまたは機械的な方法で開けることができます。 レーザーは、精度が高いため、これらの穴を開けるのに適した方法です。 15ミクロンほどの小さなものもあります。

レーザーのもう 1 つの利点は、機械ドリルで発生する可能性のある残留物や材料をボアホールに残さないことです。 また、レーザーは欠陥が少ない傾向にあります。 ただし、機械的かつ正確に穴を開ける方法を知って理解している高品質の製造業者も、めったに失敗しません。

今日、いくつかの異なるタイプのマイクロポアがあります。 タイプに関係なく、それらすべてに考慮する必要がある 2 つの共通の特徴があることがわかります。 アスペクト比が低く、首の骨折のリスクがある可能性があります。 この破損は、機械的衝撃、振動、または熱サイクルによって発生する可能性があります。

埋め込まれたマイクロポア

埋もれた微細孔は、2 つの内層の間だけに広がります。 それらはボードの外側には達しません。 多くの設計者は、これらのタイプのマイクロポアを単一の層にまたがるように使用します。これにより、製造プロセスが簡素化され、スルーホールの信頼性が向上します。

止まり穴

ブラインド ウェルは、プレートの表面層から始まり、終端の前に表面の下に 1 つまたは 2 つの層を拡張します。 ほとんどの設計者は、1 つのレイヤーのみをカバーするブラインド ウェルを使用します。 2 層にまたがる必要がある場合は、代わりに積み重ねられたマイクロポアを使用することをお勧めします。

積み重ねられた微細孔

スタック ビアは、埋め込みビアまたは埋め込みビアの上に積み重ねられたブラインド ビアの「スタック」です。 これは、信頼性を向上させ、必要な製造ステップを削減しながら、プリント回路基板で複数の層にまたがる一般的な方法です。 スタックの内部に埋め込まれたマイクロポアは、導電性接着剤で満たしてからメッキする必要があることに注意することが重要です。 これにより、スタック内の次のスルーホールにしっかりと接触できます。

現在、多くの企業がこれらのタイプのスルーホールを使用しています。これは、より多くのコンポーネントをより少ないスペースでカプセル化する必要があるためです。 前述のように、これはボードのサイズを小さくするのに役立ちます。つまり、より小さなデバイスに搭載できるということです。

ただし、ボードが小さいほど、多くの場合、お金を節約できます。 パッドにマイクロホールを使用することで、さまざまなタイプの表面実装技術とパッドで接続できます。 通常、一般的なスルーホールは表面実装技術には大きすぎるため、製造上の問題を心配することなく、パッドの内側によりよくフィットさせることができます。 マイクロポアを選択する理由はたくさんあります。 ただし、正しく製造できることも確認する必要があります。 PCB加工工場がPCB設計や微細穴の説明・解析を解説。 高密度相互接続 PCB とマイクロ ホールは、より小さなスペースに配置できます。