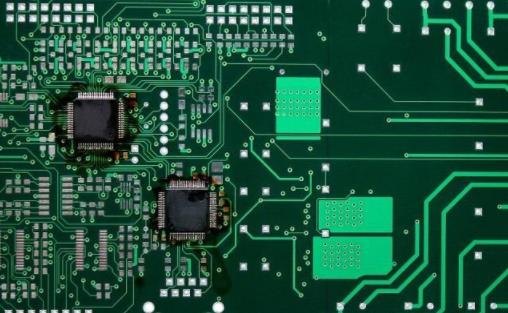

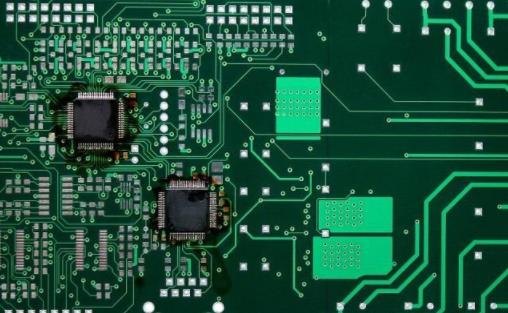

電子機器は高機能化とともに小型化が進んでいます。 これらの小型デバイスに必要な機能を提供するには、最新のコンポーネント パッケージング技術の開発が必要です。 1980 年代後半に登場して以来、この需要を満たす最も一般的なコンポーネント パッケージの 1 つがボール グリッド アレイ (BGA) です。

BGA パッケージは、発売直後から、パッケージ技術における次の大きなニュースとなりました。 これらは、スルーホール PGA や表面実装 QFP よりも高い相互接続密度を提供し、これらのパッケージに関連する製造上の問題がなく、コストも同等です。

それ以来、その人気は高まり続けており、マイクロプロセッサやストレージ デバイスなどのピン数の多い集積回路のデフォルト パッケージとなっています。 BGA パッケージの PCB レイアウトの提案について詳しく見ていきましょう。

ボール グリッド アレイ コンポーネントの詳細

ボール グリッド アレイ パッケージには、複雑な集積回路のダイが含まれており、スルーホールや表面実装コンポーネントに共通のピンやリードはありません。 代わりに、針パッドはパッケージの下部に均等に配置されています。 これらのパッドの各パッドには小さなはんだボールがあり、接着剤フラックスによって貼り付けられています。 PCB アセンブリのリフローはんだ付け中に、はんだボールが溶けて固い接合部を形成します。

BGA のピンパッドは、デバイスのピンのサイズと数に応じて決定され、間隔は 1.5mm から 0.5mm です。 溶接ボール自体の直径は 0.75 mm から 0.3 mm の範囲です。

複雑な IC ピン数の増加に伴い、BGA 以前に使用されていた標準的な表面実装パッケージはもはや理想的ではありません。 これらの従来のパッケージ化されたピンは周辺にあるため、より多くのピンをサポートするにはサイズを大きくする必要があり、回路基板上で多くのスペースを占有します。 さらに、パッケージサイズの増加に伴い、電気的および製造上の問題に直面し始めました。 しかし、これらの問題の多くは BGA パッケージで解決されています。 いくつかの特定の問題が解決されました。

サイズ: BGA ピンは、アセンブリ リードの周囲に依存するのではなく、アセンブリの下に均等に配置されています。 これにより、同じピン数のパッケージ サイズが、従来のデュアル インライン パッケージやスクエア フラット パッケージの部品よりも小さくなります。

パフォーマンス: ピンは BGA の下部に配置されているため、コアをピンに接続する内部ワイヤは、DIP または QFP パッケージのワイヤよりもはるかに短くなります。 これらの接続を短くすると、インダクタンスと抵抗が減少するため、デバイスの性能が向上します。

熱抵抗: チューブ コアから BGA のピンまでの短いワイヤも、熱抵抗を低減します。 このようにして、部品によって生成された熱がより均等に回路基板に分散されるため、部品の冷却に役立ちます。

製造: BGA は、スルー ホール ピンや曲面実装リードのない他のパッケージよりも処理上の問題がはるかに少ないです。 BGA はんだボールは、リフロー中に自動的に中央に配置することもできるため、製造プロセスが簡素化されます。

信頼性: BGA パッケージは、ピン数の多い DIP および QFP デバイスの製造における信頼性の問題を解決します。 これらのパッケージはピンの幅と間隔が最小で、組み立て中にピン間にはんだブリッジを簡単に形成できます。

ただし、BGA カプセル化を使用すると、いくつかの問題が発生します。 たとえば、回路基板に BGA を取り付けた後、X 線装置やその他の高度なスキャン ツールなしではんだ接合部を視覚的に検査することはほとんど不可能です。 ただし、これらの問題は克服でき、BGA カプセル化の利点は欠点をはるかに上回ります。

次に、PCB レイアウト中に BGA パッケージを配置する際に留意すべきいくつかの考慮事項について検討します。

BGA パッケージ コンポーネントの配置 PCB レイアウトの推奨事項

使用する BGA コンポーネントが複雑になるほど、関連するネットワークに各ピンを適切に配線するために、より多くの計画を立てる必要があります。 ピン数の多い BGA のピン間隔が 0.5mm の場合、すべてのネットワークのエスケープ配線パターンを慎重に計画する必要があります。 配線をレイアウトする前に、コンポーネントの配置について長い間慎重に検討する必要があります。

いつものように、レイアウト計画はコネクタ、スイッチ、その他の IO デバイスなどの固定コンポーネントから始まります。 また、回路基板の熱放散に関する考慮事項を念頭に置いて、稼働中の BGA を冷却するために必要なエアフローを確保する必要があります。 プロセッサとメモリ チップは、オフボード コネクタの近くに配置する必要があります。これにより、ボード上を長い距離を移動する必要がなくなります。 同時に、信号パスのすべての部分に十分なスペースを確保して、それらがきちんと配置され、それらのルーティングがそれらに到達するのに遠すぎる必要がないようにする必要があります。

配置を開始するときは、BGA パーツが周囲に配線されるように、BGA パーツ用に十分なスペースを確保してください。 これらのコンポーネントには多くの関連するバイパス コンデンサが必要であり、接続されたピンのすぐ隣に配置する必要があります。 次に、信号パスの一部であるコンポーネントを、信号のソースとロードの間に順番に配置する必要があります。 これには、これらのパーツに合わせて表示場所の大部分を変更する必要がある場合があるため、表示場所を最終決定するためのインタラクティブな作業に備える必要があります。

もう 1 つ覚えておくべきことは、優れたシグナル インテグリティに加えて、優れたパワー インテグリティを設計する必要があるということです。 これは、回路を BGA の敏感なデジタル回路と混合することなく、異なる電源が提供される領域の近くに配置されることを意味します。

パーツの配置を最適化することで、BGA ネットワークのルーティングを開始します。

BGA パッケージ内および周囲の配線用に PCB 設計 CAD ツールで使用するビアを選択します。

BGA カプセル化されたトレース ルート プロンプトを接続します。

最初に行うことは、細かい間隔で配置された表面実装コンポーネント (BGA コンポーネントなど) からのエスケープ配線または「ファンアウト」を計画することです。 エスケープ ルーティングは、短い線を引いてビアを配置するだけではありません。 コンポーネントの配置、レイヤ スタッキング、シグナル インテグリティ要件、および配線密度を考慮して計画する必要があります。 ピン数の多いファイン ピッチ BGA の場合、追加のボード層または高密度相互接続 (HDI) ケーブル戦略が必要になる場合があります。 ただし、この操作を実行する前に、PCB メーカーに連絡して、価格と HDI ボードの製造能力を確認することをお勧めします。

BGAからのエスケープケーブルやビアを引き回すときは、外側の列から始めます。 斜め配線を使用すると、これらのトレースが最も簡単な敷設方法になります。 そこから、ピンの列で作業を開始できます。 ピン間隔の広い BGA では、短い線分を使用して、いわゆる「ドッグ ボーン パターン」でパッドの横のスルー ホールに接続できます。

大きなピン間隔の BGA により、パッド間の配線も可能になります。 間隔が狭い場合は、パッドにスルーホールを使用する必要がある場合がありますが、これによりプレートの製造コストが増加します。 同様に、最初に製造元に連絡して、どのレベルの PCB 技術をどの程度の価格で製造できるかを確認してください。 使用するビアは次のとおりです。

スルー ホール: これは、回路基板で最も一般的に使用されるスルー ホールです。 それらは機械ドリルで作成され、ボードを貫通しますが、サイズの制限は最小限です。 標準幅のボードの場合、最小穴あけサイズは通常 6 ミル以上です。

止まり穴と埋め込み穴: これらのビアは、機械的な穴あけによって作成することもできますが、基板を部分的に貫通するか、基板の内層で開始および停止するだけです。 ブラインド ホールは BGA パッドに埋め込むことができます。 PCB 製造中に基板の層を積層する前に、ブラインド ホールと埋め込みホールの両方をドリルで開ける必要があります。 これらの追加の手順により、ブラインド ホールと埋め込みスルー ホールの製造コストが高くなりますが、コンパクトなプレートでは、コストの増加が必要なオプションになる場合があります。

マイクロ: これらの貫通穴はレーザーで作成され、機械で穴を開けたものよりも小さいですが、サイズが小さいため、通常は 2 層しかありません。 マイクロウェルを積み重ねたり、横にずらしたりして、目的の結果を得ることができます。 確かに、機械的な穴あけよりも高価ですが、BGA パッドをシームレスに挿入できるため、細かい間隔の部品を広げるのに非常に適しています。

BGA デバイスからエスケープ パターンを配線するときは、ピン数の多いコンポーネントには追加の回路基板層が必要になることに注意してください。 ピンからの配線に必要なすべてのビアは、ルーティングに必要な配線チャネルを占有します。 BGA の 2 列のピンごとに別の基板層を追加しなければならない場合があります。 PCB 処理工場は、BGA パッケージングのトップ PCB レイアウトの提案と、コンポーネント パッケージング技術の最新の開発について説明しました。