回路基板のスクリーン印刷設計プロセスは、一般に、スクリーン描画とスクリーン乾燥の2つの側面に分けることができます。 これらの 2 つの側面には、独自の小さな違いがあります。 制作過程を詳しく見ていきましょう。

1.網を引く

メッシュの引っ張り手順: メッシュ フレームのクリーニング - 水平方向のキャリブレーション - 接着層のコーティング - メッシュの引っ張り - 張力の測定 - 接着剤のコーティング - メッシュの下降とエッジのシール - 保管

特定の操作手順:

メッシュフレームを繰り返し使用するため、メッシュフレームの周りに残っているビスコース、スクリーンヤーン、およびその他の雑貨を除去して、スクリーンヤーンとメッシュフレームの接着に影響を与えないようにする必要があります。

メッシュフレームをプラットフォーム(水平)に置き、メッシュフレームが変形していないかどうかを確認します。 変形している場合は、水平にする必要があります

洗浄後、変形していないスクリーン枠とスクリーン糸の間の接合面にナンバオウエイトグリス(硬化剤を添加せず)を薄く均一に塗布し、延伸後のスクリーン糸とスクリーン枠との接着を強化します。

1回目の糊付けを10分程度行った後、型枠を型引き台に載せ、相対位置と高さを調整します

メッシュを選択し、クランプ口の周りを緩め、スクリーン糸をフレームに置き、スクリーン糸をシワなく均一にクランプ口に挟みます. 四隅のスクリーン糸が緩んでいること、クランプ口がロックされていること、クリップとクリップの間に隙間がないこと(たとえば、ラックの自動持ち上げとメッシュの手動引き)に注意してください。

伸線:最初の張力は26で、5分間放置した後の張力は24です。 2 回目の張力は 28 で、5 分間放置した後の張力は 26 です。 テンションは 3 回目で 32、5 分間で 30 です。 4 回目は 5 ポイントの張力を 32 に修正し、20 分間放置した後、接着張力を 30 にします。 接着剤硬化15分後のスクリーン下張力は28で、72時間放置でスクリーン版が出来上がります(例として1メートル×1メートルの自動生産ラインでスクリーン版を使用)。

小さなブラシを使用して、調整した接着剤をスクリーン フレームとスクリーン ヤーンの間の接合面に均一にブラッシングします。 スクリーンプレートの真ん中に接着剤を落とさないでください。 接着剤が8分間乾燥した後、スクレーパー接着剤を使用して、不完全なジョイントを接着面に約10分間押し付けて貼り付けます. 接着剤が完全に乾燥した後 (乾燥を強化するために、屋外の乾燥機を使用する必要があります)、スクリーンから取り外すことができます。

スクリーンの余分なスクリーン糸を取り除き、スクリーンを下げるときの日付、メッシュ、張力をスクリーンフレームに表示します(張力の変化を観察するため). 白水の浸入を防ぐため、スクリーン枠の内側の角を赤い接着剤でシールし、スクリーン枠とスクリーン糸の接合面の上を防水テープでシールして、薬液の浸透を防ぎます。

2.ネット乾燥

スクリーンの洗浄: グラインディング ペーストでグリス (新しいスクリーン) を取り除き、ゴースト ペーストでグラフィックス (古いスクリーン) を取り除き、糊抜きパウダーでスクリーン ペーストと青い油を取り除きます。 洗剤でふるい、最後に高圧水鉄砲で洗浄し、最後に純水で洗浄します。

バーベキュー - オーブンの設定温度は 48 ° C 未満にする必要があります。

ステッカーフィルム:ネットをきれいにしてから、純水できれいにしてください。 プロジェクトフィルムのモザイク模様に合わせて水膜を2割程度選び、水膜の一端を網に三角定規で押し当て、三角定規でゆっくりとかきあげ、ゴムベラで軽く押して、 タオルで乾かします

ステンシルの使用: ステンシルを乾燥させてから、ステンシルを適用します。 スクレーパーボックスを使用して、ステンシルボックスをステンシルにこすりつけます。これには、緑色のオイルが 3 回 (10 分以上に 1 回程度)、下のオイルが 2 回、上のオイルが 2 回含まれます。 青色のりの上に50Kの水膜を張って膜を剥がし、型紙を20回、3回削って(自動糊付け機を採用)、糊付け後乾燥させます。

スクリーン糸の選択:一般ライン用120T、100T、110Tスクリーン糸、グリーンオイル、ベースオイル、トップオイル、51Tカーボンオイル、24Tブルーグルー感光ライン、77T熱硬化グリーンオイル

フィルムラインの選択には18Kウォーターフィルムを使用(スクリーンペーストは不均一で、犬の歯、脂肪油、波が発生するため、スクリーンペーストは使用しません)、グリーンオイル、基油、表面にはスクリーンペーストを使用します オイル、カーボンオイルには50Kの水膜を使用

必要なエンジニアリング グラフィック フィルムをスクリーンの選択した位置に貼り付け、露光機に配置して露光します。 照射時間(スポットライト3000W)は、一般的に線は60~80秒、グリーンオイルは80~100秒、下のキャラクターオイルは40~60秒、カーボンオイルとブルーグルーは350~400秒

加圧水でスクリーンをすすぎ、乾かします。

グラフィック フィルムの外側の端を青いオイル (シーリング ペースト) でシールし、乾燥させます。

画面を確認・修理し、完了日と対応番号を記入し、記録・保管してください。

もちろん、これは単なる一般的な操作手順です。 古代人は、本を持たないよりは、本を持たないほうがよいと信じていました。 実際の運用でこの方法に厳密に従うと、非常に賢明ではありません。 継続的に進歩し、より良い製品を作ることができるように、柔軟に学び、使用する必要があります。

PCBシルクスクリーン仕様

PCBのスクリーン印刷技術は仕様が多く、気軽にできるものではありません。 これらの仕様により、PCB スクリーン印刷技術の開発が促進されました。 仕様を見てみましょう。

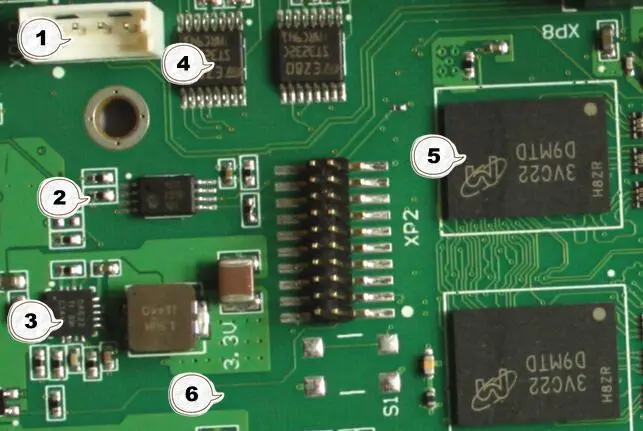

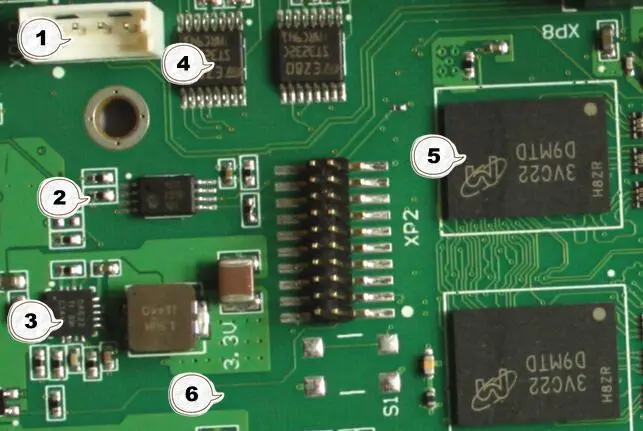

すべてのコンポーネント、取り付け穴、および位置決め穴には、完成したボードの取り付けを容易にするための対応するシルク スクリーン ラベルが付いています。 すべてのコンポーネント、取り付け穴、および位置決め穴には、対応するシルク スクリーン ラベルが付いています。 PCB の取り付け穴のシルク スクリーンには、H1、H2... Hn とマークされています。

シルク スクリーンの文字は、左から右へ、下から上への原則に従います。 シルク スクリーンの文字は、可能な限り左から右へ、下から上への原則に従います。 電解コンデンサやダイオードなどの極性デバイスの場合、方向は各機能ユニットで可能な限り一貫している必要があります。

デバイスのボンディング パッドとスズ コーティングが必要なスズ パスにはシルク スクリーンはありません。デバイスのタグ番号は、取り付け後にデバイスで覆われてはなりません。 (シルクスクリーンを必要としない高密度のPCBを除く)

コンポーネントの溶接の信頼性を確保するために、PCB コンポーネント パッドにシルク スクリーンがないことが必要です。 スズコーティングの連続性を確保するために、スズコーティングにシルクスクリーンがないことが必要です。 デバイスの挿入とメンテナンスを容易にするために、デバイスのタグ番号は、インストール後にデバイスによって覆われてはなりません。 シルクスクリーンは、抵抗溶接ウィンドウが開いたときにシルクスクリーンの一部が失われるのを避けるために、スルーホールとボンディングパッドに押し付けないでください。これはトレーニングに影響します。 画面間隔が 5mil を超えています。

極性成分の極性はシルクスクリーン図に明確に示され、極性方向マークは簡単に識別できます。

PCB 写真ファイルの数は正しく、各レイヤーには正しい出力があり、完全な数のレイヤーが出力されるはずです。

PCB 上のコンポーネントの識別子は、BOM リストの識別子と一致している必要があります。

指向性コネクタの方向は、シルク スクリーンに明確に示されています。

PCB には、バーコード位置識別が提供されます。 PCB 表面のスペースが許せば、PCB には 42 * 6 バーコード シルク スクリーン フレームが提供されます。 バーコードの位置は読み取りに便利です。

完成したボードの PCB 名、日付、バージョン番号、およびその他の情報のシルク スクリーンの位置は明確でなければなりません。 PCB ドキュメントには、ボード名、日付、バージョン番号、およびその他のボード情報を、明確で目立つ位置に印刷する必要があります。

PCB には、完全な関連情報と PCB メーカーの帯電防止 ID が必要です。