PCB 設計における PCB コンポーネントとエッジのクリアランスに関する注意事項

接続ケーブル、コネクタ、スイッチ、およびその他のシステム インターフェイスは、全員が利用できる必要があります。 PCB コンポーネントを最適な位置に配置するためには、コンポーネントを基板の端に近づけすぎることの懸念を理解することが重要です。

この記事では、これらの潜在的な問題を検証し、役立つ可能性がある一般的な PCB コンポーネントとエッジ ギャップの考慮事項について説明します。

エッジ クリアランスに対する PCB アセンブリが不十分であるという潜在的な問題

回路基板の性能を最大限に引き出すには、部品の配置を回路に合わせて最適化する必要があります。 一般に、ほとんどのコンポーネントの配置は、プロセッサとメモリ チップが関連する回路と相互接続できるように、より中央に配置する必要があります。 これにより、これらのサーマルデバイスがボード全体に均等に熱を分散できるようになります。 ただし、場合によっては、回路はボードの外部でデータを送受信する必要があり、コネクタやその他のインターフェイス デバイスが必要になります。 これらのコンポーネントとそれに関連する回路は、通常、回路基板の端の近くに配置されています。

回路基板の端に近すぎるコンポーネントは、配置に影響を与えたり、PCB 製造上の問題を引き起こす可能性があります。 設計者は、次の一般的な問題に注意を払う必要があります。

コンポーネントの位置: ボードの端にあるコネクタは、ボードの外側のケーブルまたはハーネスと接続するために正しく配置する必要があります。 これらの大型コンポーネントは、冷却プロセス中の気流への干渉や、試運転および再作業中の手動操作の必要性を回避するためにも考慮する必要があります。 さらに、これらのコネクタの関連する回路は、コンポーネントを配置する際のエッジ クリアランスの要件も考慮する必要があります。

回路基板アセンブリ: ピックアップ アンド プレイ マシン、ウェーブはんだ付け、リフローはんだ付け炉などの自動 PCB アセンブリ装置はすべて、回路基板を処理するための異なる搬送システムを備えています。 コンポーネントが端に近すぎると、マシンで使用されるさまざまなコンベヤ ベルトに干渉する可能性があります。 さらに、ボードの端に近いコンポーネントが高ければ高いほど、自動アセンブリ プロセスへの潜在的な干渉が大きくなります。 大きな部品 (高容量のコンデンサなど) は、ボードの端から離して配置することをお勧めします。

コンポーネントの損傷: 通常、回路基板はバッチで製造されるため、将来これらのパネルから取り外す必要があります。 パネルの取り外し中に、回路基板が曲がって、基板のエッジ コンポーネントに問題が発生する可能性があります。 はんだ接合部が壊れたり、金属パッドや跡が浮き上がったり、壊れたりすることがあります。 このような損傷は検出が困難な場合があり、動作中に断続的な回路の問題を引き起こす可能性があります。 さらに、基板の端に近いコンポーネントは、パネルから基板を分離するために使用される切断ツールと干渉する可能性があります。

製造治具: 回路基板は、通常、組み立てとテストのために製造中に治具に配置されます。 例えば、回路検査では、プローブが回路基板上の各テストポイントにしっかりと接触するように、真空減圧によって回路基板を適切な位置に固定します。 これには、テスト治具が真空動作に必要な気密シールを生成できるように、回路基板の端の周りに十分なスペースが必要です。

これらは、PCB レイアウト設計者が部品を回路基板の端近くに配置する際に注意を払うべき問題です。 次に、これらの問題を回避するのに役立つ、いくつかの一般的な配置規則について説明します。

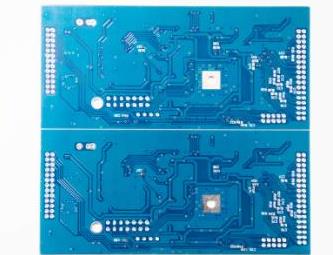

コネクタは回路基板の端の近くに配置する必要がありますが、クリアランス ルールを守る必要があります。

PCB コンポーネントを回路基板の端に配置するための経験則

プレート エッジ クリアランスに必要なコンポーネントを指定すると便利ですが、実際にはこれらの値はメーカーによって異なります。 ただし、私たちができることは、注意を払う必要があるさまざまなタイプのギャップと、出発点として使用できるいくつかの一般的な値をレイアウトすることです。

V スロット付きパネル: 一部の回路基板は、回路基板の輪郭に沿って V スロットを切断することにより、パネルから分離できます。 損傷を与えずに切削工具に十分な作業スペースを残すために、コンポーネントは基板の端から 0.050 ~ 0.075 インチに配置する必要があります。 電解コンデンサなどのより高い部品は、プレートの端から 0.125 インチ離す必要があります。

パッチパネル付きパネル:他の回路基板は、製造前にパネルから配線され、分割されるまで小さなパッチパネルで所定の位置に固定されます。 これらのプレートは、スプライスに近い部分を除いて、切断されるプレートと同じ規則的なプレート エッジ間隔に従わなければなりません。 これらの位置では、アセンブリはラグから 0.125 インチの位置に配置し、より高い部分には 0.250 インチのクリアランスが必要です。

物理的なサポート: 一部の回路基板は、製造中のコンポーネントの全体的なサイズ、厚さ、および重量のために、追加のサポートが必要です。 これを行うには、ブラケットをパネルに取り付ける必要があり、コンポーネントは必要な場所に配置しないでください。

銅: コンポーネントではありませんが、ケーブルと電源プレーンの間のボードの端の間に十分なクリアランスが必要です。 これは、デパネリングプロセス中に金属がねじれたり浮き上がったりするのを防ぐためです。 銅は、プレートの端から少なくとも 0.020 インチ、タッピング ラグから 0.125 インチ離すことをお勧めします。

穴あけ: 穴はコンポーネントではありませんが、基板の端のクリアランス ルールに従う必要もあります。 穴の端とボードの端の間の最小距離は 0.020 インチにすることをお勧めします。 V溝方式でパネルからパネルを切り離す場合は、距離を2倍にする必要があります。

テスト ポイント: ICT テスト ポイントは、ボードの端から 0.100 インチ後方に保持する必要があります。 これにより、テスト フィクスチャを真空シールするために、プレートの周囲に十分なスペースが確保されます。

前述したように、これらはギャップに対する一般的な推奨事項です。 コンポーネントやその他の PCB コンポーネントを回路基板の端近くに配置する場合は、これらのギャップに注意する必要があります。 次に、プレート エッジ ギャップに関するより詳細な情報を入手できる場所について説明します。

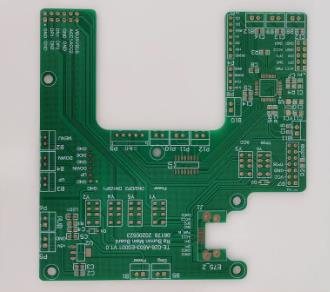

使いやすさを向上させるために、LED はボードのできるだけ端に近づけて配置する必要があります。

役立つ PCB 設計リソース

さまざまなリソースを使用して、コンポーネントと PCB エッジの間のギャップに関する詳細など、PCB 設計に関する情報を取得できます。 オンライン デザイン フォーラムでは、技術会議、コース、その他の公開リソースだけでなく、ヘルプも提供できます。 多くの場合、あなたが働いている会社には、この記事で説明されているように、すでに特定のデザイン ルールがあり、エンジニアが使用できるように公開されています。 ただし、使用されている回路基板の設計情報を入手するのに最適な場所は、回路基板を製造するメーカーです。

PCB メーカーは、設計段階でボードの物理パラメータを正確に教えてくれます。 コンポーネントと他の基板オブジェクト (スルー ホールなど) と基板の端との間に必要な正確なクリアランスを確保できます。 多くの異なるタイプとテクノロジーを使用するボードでの経験により、彼らは成功するプロジェクトを構築するために何が必要かを知っています. さらに、メーカーのエンジニアは、お客様の質問に答える準備をするだけでなく、お客様の設計をレビューして製造可能性を評価することもできます。 設計に対する DFM の変更が必要な場合は、提案を提供する準備ができています。

適切な基板設計には、これらすべての情報が不可欠ですが、PCB レイアウト エンジニアは、必要に応じてこれらのさまざまな値をすべて適用する必要があります。 コンポーネントの数量、配線の必要性、テスト ポイント、および製造要件が異なるため、レイアウト中に大量のデータを追跡する必要があります。 ここで、PCB 設計 CAD ツールが役に立ちます。

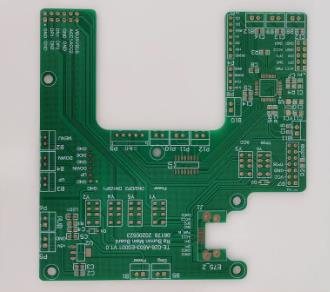

design Rules and Constraints Manager は、適切なコンポーネント ギャップを管理するのに役立ちます。

PCB 設計ツールを使用して、正しいコンポーネントとボード エッジのギャップを管理します。

PCB 設計ツールには、コンポーネントのギャップを管理するのに役立つ多くの機能があります。 上の図では、Cadence の Allegro PCB エディタでコンポーネント ギャップ管理専用のルールと制約を設計する方法を示しています。 これらのツールを使用すると、ネット、コンポーネント、ネットまたはコンポーネントのグループ、およびドリル ホール、スクリーン印刷、はんだマスクなどのその他の設計オブジェクトのルールを設定できます。 Cadence の Constraint Manager を使用すると、ユーザーはタイミング制約やその他の電気的ルールを設定することもできます。

設計者がコンポーネントとボード エッジ間のギャップを管理するために使用できるもう 1 つの手法は、ボード パラメーターの周りに予約を作成することです。 これらの領域は、コンポーネントの配置および追跡ルート用に設定でき、必要に応じてこれらの領域の多くを設定できます。 これらの領域にルールを適用することで、配線幅、配線を許可するレイヤー、またはスルー ホールとテスト ポイントの位置を制御できます。 もう 1 つの便利な機能は、禁止領域に高さ制限を設定して、特定の領域に対して高すぎるコンポーネントを配置しないようにすることです。 回路基板メーカーは、回路基板設計における PCB コンポーネントとエッジのクリアランスに関する注意事項を説明します。