PCB 設計の早い段階で設計上の問題を解決する方法

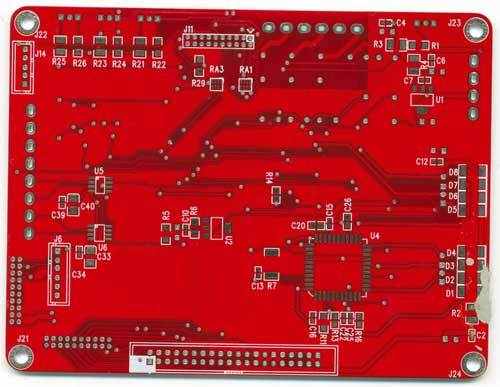

プリント回路基板の設計は、回路図に基づいて、回路設計者が必要とする機能を実現します。 プリント基板の設計は、主にレイアウト設計を指し、外部接続のレイアウトを考慮する必要があります。 内部電子部品の最適レイアウト、金属配線とスルーホールの最適レイアウト、電磁保護、放熱など。 優れたレイアウト設計により、製造コストを節約し、優れた回路性能と放熱を実現できます。 単純なレイアウト設計は手作業で実現できますが、複雑なレイアウト設計はコンピュータ支援設計 (CAD) で実現する必要があります。

製造後に問題が発生しないように、PCB ボードの品質テストを確認するためにどのような措置を講じていますか? 鍵は分析の自動化です。 詳細については、読み進めてください。

「現在製造中のボードで PDN Analyzer を実行しています™,しかし、私が犯した間違いを発見しました。私の足跡は穴だらけですが、シャッターにするのを忘れていて、動力を与えられた航空機をむさぼり食っていることが証明されました。 私が製造に携わる前に、これらの問題を特定するための非常に便利なツールです。」

誰もが同じ悪夢に直面しています。 彼はニュースの反対側で目を覚まし、コストのかかるミスのために、新しくリリースされた製品をその場で軽減する必要があることを知りました. さらに悪いことに、設計に何時間も費やさなければならない製品はリコールする必要があります。

これらの状況は、会社全体に負の連鎖反応を引き起こす可能性があります。 消費者の悲鳴が叫ばれるこの時代、世界中の人が目にするテーマタグも嫌になるかもしれません。 このような状況を考えると、現場でのエラーの影響を軽減するために何らかの対策を講じることができるのか、それとも運がない場合のプロジェクトの本質に過ぎないのでしょうか?

野戦の伝統的な道

評価ボードの加速寿命試験の最終結果を受け取りました。 すべてが順調に見え、生産の準備が整いました。 寿命試験プロセスの前提は非常に単純です。生産に相当する試作品が品質試験段階に合格した場合、信頼できる PCB が必要ですよね? 間違い。

実際のところ、PCB が現場でさまざまな条件や使用事例に耐える長期的な圧力をテストすることは不可能です。 私たちが現在設計している製品は、主に密度と速度によって IC の消費電力が大きくなっています。 密度と速度の向上の要求と電力需要の減少を組み合わせると、配電ネットワークは複雑な電圧トラックの迷路になり、現在の速度が増加するにつれて電圧が低下します。

この高電流密度の混合物を一緒にすると、次のことがわかります。

PCB の剥離とピンチ ポイントの融着。

耐熱銅の抵抗が高くなり、電圧降下が発生します。

熱の影響により、ますます複雑化する電源管理の課題。

この複雑な迷路に対処するのは簡単ではありません。これにより、ボードの密度と速度が向上し、消費電力が削減されます。 では、保守的な経験則や限定的なプロトタイプ シミュレーションに頼ることなく、ボード上に十分な量の金属が供給されるようにするには、どうすればよいでしょうか?

生産前と生産後の変化を理解する

フィールド障害を解決する鍵は、後でではなく、PCB 設計プロセス自体にあります。 設計時に自分がどのように見えるかを確認し、必要な変更を加えることができれば、生産は絶えず変化するフィニッシュ ラインではなく、最終的なベンチマークになります。 回路基板アセンブリおよび回路基板処理の製造業者は、回路基板設計における設計上の問題を時期尚早に解決する方法を説明しています。