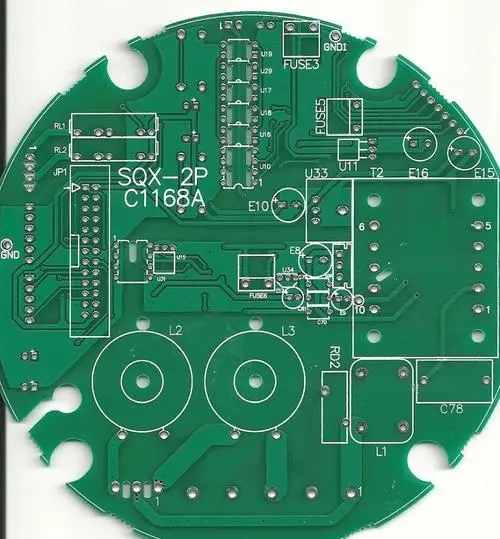

PCB 設計における信頼性の高いレイアウト要素の配置に関する考慮事項

プリント基板技術は止まることがありません。 現在、技術チームは、より細かい間隔のデバイスを使用して回路密度を向上させる方法を研究しています。 これらのコンポーネントを PCB に配置すると、エラー振幅はピン間隔とともに減少します。 組み立てラインでこれらのパーツを有効にする方法を見てみましょう。

PCB コンポーネントの大量生産の最初のステップは、コンポーネントを含む回路基板を準備することです。 組み立てプロセスを開始する前に、プレートをオーブンで脱水することができます。 乾燥剤の小さな袋を含む密閉容器に詰められたとしても、水は一度に 1 つのスポンジのような誘電体材料分子にしか入ることができません。 それらをプレベークすると、リフローはんだ付けに影響を与える可能性のある蒸気が放出されます。

最良の選択: 表面実装部品の純粋な混合

理想的には、ピン間隔やその他の物理的側面に関して、ボード上のすべての部品が同じタイプのテクノロジを使用し、ほぼ同じタイプのコンポーネントになります。 ますます高くなるコンポーネントと、より小さくて軽いコンポーネントは、適切な組み合わせではありません。 背の高い人は、周囲がそれほど暑くない場所に影を作ります。

ほとんどのコンポーネント データ シートには、溶接に関する指示が含まれています。 推奨されるペーストの種類は、粒子サイズの範囲内で指定される場合があります。 熱曲線を示すグラフが最良の結果をもたらす場合があります。 まず、予熱がリフロー温度近くまで上昇し、次に溶接温度のピークに達し、その後冷却期間に達します。 特定のボード上のコンポーネントをカバーするすべての熱曲線は、類似した結果を示しますが、推奨されるプロセス ウィンドウと完全には一致しません。

あなたの組立工場は、出力にとって非常に魅力的です。 彼らにとって、完璧な回路基板とは、すべてのコンポーネントが同じ方向に配置されたものです。 それらはすべて表面実装され、ボードの同じ側にあります。 リードが隠れているコンポーネントの使用を避けるか、修理ノズルがボード表面と完全に接触する「パドック」として余分なスペースを残してください。 受動部品のスタックを分解してはんだ付けする必要はないが、特定のピンの近くに配置したい部品がある場合、効率は高くなります。

ファインピッチ部品使用上の注意

ファイン ピッチ機器を使用する場合は、ピックアップ ヘッドが正確な位置を記録してより正確に配置できるように、一対のローカル リファレンス マークも備えています。 これらのベンチマークは、ボード レベルのベンチマークを補完するものであり、対称性があればデバイス間で共有できます。 理想的には、各コンポーネントは基本的な方向を向いており、極性が同じで均一なマーキングになっています。

現実の世界はそのようには機能しませんが、それが目標です。 PCB レイアウトの 30 年間で、すべての分極コンポーネントは言うまでもなく、すべてのコンデンサと抵抗を同じ方向に作成したことはありません。 アイデアは、最適なパフォーマンスを得るためにコンポーネントを配置する方法を人々に知らせ、この角度を可能な限り使用するための一般的な方向性を決定することです.

OK、ほぼ完璧なレイアウトを準備して、回路基板を組み立てる準備ができました。 次のステップは、はんだペーストを塗布することです。 PCB へのはんだペーストの塗布は、正確で再現性がなければなりません。 小さいプレートまたは複雑なプロファイルのプレートには、サブパネルを組み立てる必要があります。

同時に、より大きな基板には、配置およびはんだ付けプロセスのために、端にコンポーネントのない領域が含まれることがよくあります。 通常、機械がそれらをキャッチできるように、ボードの長辺に幅 5mm のコンポーネントのないスペースを探します。 モールド ホールは、ファブ、テンプレート、ピック アンド プレース、およびテスト フィクスチャの反復可能でエラーのない方向付けを容易にします。 3 つの位置合わせ穴がこの保証を提供します。

より大きな fab パネルに加えて、アセンブリ サブパネルを使用してボードに戻ることもできます。 レールの取り付けが必要なエッジを選択する前に、コンポーネントの向きを考慮してください。 表面実装およびスルー ホール アセンブリは、溶接テーブルを通過する最適な方向を持っています。 はんだブリッジやその他の欠陥を防止することに重点が置かれています (後で説明します)。

受動部品は、オーブンの反対側を通過してプロセス フローに入るのが好きです。 このようにして、両方のパッドが同時に同じ温度曲線を見ることができます。 片面が先にリフローして固化すると、はんだの冷えやはんだ干渉などの不良が発生しやすくなります。 コールドはんだの外観はくすんでおり、適切な濡れを示すフィレットはありません。 乱れたはんだは不規則なプロファイルを持ち、液体から固体のはんだへの重要な移行中にコンポーネントが何らかの動きをしたことを示しています。 これらは、潜在的な欠陥につながる 2 つの欠陥カテゴリであり、最も深刻な欠陥です。

不適切に配置されたコンポーネントは、つり橋のようにパッドの 1 つから持ち上げることもできますが、これを墓石と呼んでいます。 異なる熱分布曲線の応力が原因で、セラミックや巻線部品が実際に割れてしまうケースに遭遇しました。 これらの欠陥は、コンデンサ/インダクタの一方の端が基板の端に近く、もう一方の端が基板の内側にあるために発生します。 還流炉では、温度が上昇するにつれてエッジが熱くなり、プレート時間中に急速に下降します。

信頼性の高い配置の重要な要素は、コンポーネント間のスペースです。 最短の RF パスが必要なので、これが最初の考慮事項になります。 幅の広いバスでは、ドライバーとレシーバーが近接している必要もあります。 ほとんどすべてのデカップリング コンデンサは、関連する電源ピンの近くに配置することでメリットが得られます。 結晶は、短時間牽引状態に保たれます。 どのウィジェットも、メイン チップの隣にポイントが必要なようです。

それでも、コンポーネントに呼吸スペースがあればあるほど、劣化や故障までの予想時間は長くなります。 近くにありますが、混雑していませんか? 共存と熱管理のニーズに応じて選択的に分離する方法。 私たちをさまざまな方向に引っ張る要因が多すぎます。 スマートな配置により、参加者全員が均等に緊張し、緊張しすぎた人はいませんでした。

途中で作業を共有することは、これまで以上に重要です。 私たちの主な目標は、誰もがデザイン サイクルの最後に購入できる製品を開発することです。 私たちが望んでいる最後のことは、座礁して運河で立ち往生する巨大な船としてボードを設計することです. これは、さまざまな派閥がまだ違いを解決しようとしているときの感覚です。

完全な配置を取得することは、完全な設計を取得することよりも困難です。 通常、受信チェーンと送信チェーンがリンクされている場合は、最初のプレゼンテーションの場所を送信します。 すべてのコンポーネントは回路図ページごとに色分けされています。 リファレンス マークを乱さなければならない場合でも、必ず確認してください。 少なくとも何人かは解放されるまで生き残った。 回路基板アセンブリおよび回路基板処理メーカーは、回路基板設計の確実なレイアウト コンポーネント配置の注意事項を説明しています。