お金を節約できる PCB 設計スキルにより、生産効率が向上します。

利益を計算するための非常に簡単な式があります。 利益を得るには、固定費と間接費が収益の数値よりも少なくなければなりません。 機器の最初のバッチがちょうど出たばかりで、経常外のすべてのエンジニアリング コストが会社に負っています。 単価と単価の差額が全額返金されるまで、商品は赤色で表示されます。

経済の多くの部門、特に商業部門では、売上原価 (COGS) は販売価格とほぼ同じです。これは、間接費を考慮した後の利益が非常に小さいことを意味します。 PCB 設計はオーバーヘッドの一部であることに注意してください。 プロジェクトの財務状況が損益分岐点に達する前に、多くのユニットが工場を離れて消費者を見つけなければなりません。 製品サイクルは非常に速いため、最初から価格の低下が利益を圧迫しています。 コンシューマ ハードウェアが難しいゲームであることは間違いありません。

プレイヤー間の競争により、私たちは継続的な改善の道を歩み始めました。 他社がシェアを奪おうとしているのをじっと見ているだけでは逆戻りしてしまうので、製品を革新し続けなければならないと考えるのは自然なことです。 これらの新しい機能は、それらが何であれ、部品表に追加される可能性があり、その結果、変動費が増加します。 この打撃を軽減するために、いくつかの方法でお金を節約できます。

先発者には余裕があります。 このプレミアム価格の優位性は、他の誰にも得られません。 誰かが常にあなたの会社の青写真を反映するので、鉛は腐敗しやすいですが、所有して保持する価値があることは間違いありません。 デザインの勝利はさらに多くのデザインの勝利をもたらすことができますが、前提は、その後の新製品の導入を実装する必要があるということです。 勝利は熱意を生み出す。

負けることは考えていないので、できるだけ計画的に進められるように、自分のエネルギーを自分の態度と意志に合わせて維持する必要があります。 期待に対する進捗状況を監視することで、製品スケジュールがずれ始めたかどうかを知ることができます。 この継続的な懸念に対処するには、早期の行動が最善の方法です。

最初に知っていることの 1 つは、終了予定日です。 これからは、ライブラリ、回路図、レイアウト、キー配線、シミュレーションなどの作業を完了するためのマイルストーンを確立する必要があります。 各マイルストーンは、タスクを続行するために必要なすべての項目を確認できる会議で終了する必要があります。 隣。

信憑性のために、回路図の完成日はここにあると仮定しますが、回路図はそうではありません。 なんとしてでも会議は開催しなければなりません。 これを軸に、短時間で大量の高品質な基板レイアウト作業をこなすことで、いかに仲間と出会えるかを考えてください。

個人の努力では不十分な場合は、これらの作業のいくつかを他の設計リソースと同時に行うことができます。 締め切りを決定するのに助けが必要だとわかっている場合は、あなた次第です。 サービスビューローの料金は非常に高く、あなた自身の料金を超える可能性があります。

すべてが計画通りに進めば、報われます。 収益のほとんどは、模倣者がバージョンをリリースする前に発生します。 同様の製品を最初に使用した人は、一時的にその製品を離れたり、最初に使用した人に取って代わられることさえあります。 それは正常ではありません。 プリミティブになり、以前の反復よりも優れたものを開発することでプリミティブを保持します。 お金を稼ぐためにお金を使うか、中規模の製品の市場シェアに遅れをとります。

注文後すぐにデータシートが提供されます。 一部のライブラリ ジェネレータは、回路図シンボルも実行し、パーツのステップ モデルを含めます。

PCB が基本コンポーネントのパッケージよりも優れていることはありません。 賢明な設計者は、新しいジオメトリを使用する前に注意深くチェックします。 管理が正しければ、フットプリントの作成をやめて、チェックするだけでライブラリに追加できます。

製品設計者データとPCBデータの流通を強化

さまざまな方法で力学的データを取得します。 一般に、アライメントとコンポーネントの予約/予約領域を定義する形状のレイヤーがいくつかあります。 場合によっては、ほとんどの場合、機械エンジニアは最初のテストで提供されたデータにいくつかの小さな誤りを見つけることがあります。 私が何年にもわたって見て受け入れてきたことは、これを長い物語にするかもしれません.

これは例です。 シールド層の下のクリアランスの高さが部品を収容するのに十分である必要があるが、部品が高すぎるとマークされている場合は、ゼロに設定します。 すべての部品を高すぎるとマークするのは正しくありませんが、使用できます。 1 つのアプローチは、デザイン ルール チェックを無視することです。 もう 1 つは、プロパティを編集して実際のクリアランスを適用することです。

どちらのアプローチにもリスクがあります。 発生したバリを指摘することで、より良い位置に到達でき、設計によって機械的データを正しく決定できます。 経験上、最初は機械的なアウトラインがほとんどないことが示されています。 一部のプロパティは保留中の場合があります。

これらのアイテムが削除された後、基本的な寸法への変更を引き続きフィードバックしてください。 これは、道路上のわずかに異なる輪郭をキャプチャする手間を軽減することを目的としています。 時は金なりなので、これらの機会を合理化するようにしてください。 処理が早ければ早いほど、影響は少なくなります。 計画通り、これは洗浄回路図と密接に関連しています。 ゲームの初期の頃。

あなたの目標がプロセスをクリーンアップすることである場合、あなたは害虫にはなりません。 要求されたフレームワークは、ECAD ツールの詳細に従うのではなく、優れた設計整合性を持つように設計されています。 スイッチング ゲートを除いて、通常はネットリストを変更しません。 同じ理由で、MCAD データを「修正」する目的でルーチンを定式化するべきではありません。 どんな変化も改善できるが、自己敗北がなければもっと良いだろう. チームとの会話は報われました。

ボードの側面を使用する

もう一度言ってください! コンポーネント用に回路基板の片面を使用します。 これはおそらく、組立工場に提供できる最大の支援です。 形状が PCBA の片面を埋めることができる場合、部品を 2 番目と 2 番目の面に配置することでゲームに先んじることができます。 ほとんどの MCU は、この配置で動作します。 実現可能性を探ります。

パネル単体で還流炉を通過できます。 PCB 基板の両面を溶接するには、片面のごく一部のみを充填する必要があります。 両面プレートの最初のパスでは、反対側を溶接するときにリフローが再び発生しないように、高温のはんだを使用します。 それでも、二次側 (下側) の重いコンポーネントは、緩まないように接着剤が必要になる場合があります。

BOM を 1 つのテクノロジに制限します。 同様に工程削減も検討しています。 SMT は一般的な技術であるため、部品の選択にエンド ツー エンドのソリューションを提供するための最良の選択です。 表面実装部品とスルーホール部品を混在させると、コストが高くなります。 表面実装を含むウェーブはんだ付けは、より困難です。 油と水のように、SMTとスルーホールは混ざりにくい。

高密度の相互接続を回避または最小限に抑える

これも難しい場合があります。 一部のボール グリッド アレイ (BGA) パッケージがないと部品表に記入するのは困難です (ピン間隔にはマイクロ スルー ホールを使用する必要があります)。 これらの小さなビアはレーザーで形成され、ウェーハ工場ではレイヤーごとに作成する必要があります。 その結果、マイクロ スルー ホールの各層はラミネート プレスを通過する必要があります。

それは時間の無駄です。つまり、多額の費用がかかります。 プレスは高価な大型機であり、多くの電力を消費します。 これは、小さなメーカーのプロセスではボトルネックになる可能性があります。 どんなに大きくても、手間がかかるので順番にラミネートする必要があります。

これらすべての問題を解決するには、クワッド フラットパックまたは周辺ピンのみを備えたその他のパッケージを使用するチップを購入する必要があります。 2 番目の情報源を見つけることは、もう 1 つの面倒な作業です。 組立ラインに関しては、基板の X 線検査を実行して、ほとんどのパッケージの中央にあるサーマル パッドのはんだ接合部にギャップを見つける必要がありました。 私たちはしばしばボードシステムを使用します。 ボード間の違いの 1 つは、必要なテクノロジです。 最も安価なボードを最大限に活用することで、システムのメイン PCB のサイズを小さくすることができます。

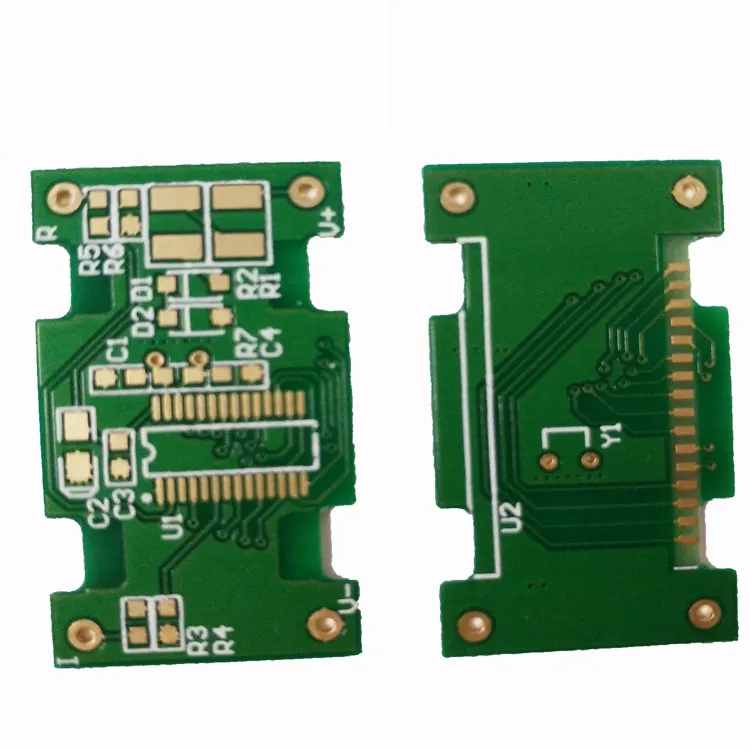

実行に問題がなければ、創造性と革新性が報われます。 必要なアップグレードのリストを反復するときは、通常、一連の機能をサイトに持ち込み、利点とコストを調査するのが最善です。 いわゆるアジャイル開発は、計画されたステップを経て、コンセプトから具体的な製品へと導くのに役立ちます。 機能的なクリープが鍵となりますが、市場の要求に合わせて、短期的な競争に勝つ製品を手に入れ、市場の要求に応じてコスト競争力のあるモデルに発展させることが必要です. 回路基板アセンブリおよび回路基板処理メーカーは、生産を効率化するためのお金を節約できる PCB 設計スキルを説明しています。