超高速設計のための PCB への組み込み光インターコネクション

5G は、あなたが思っているよりも早く登場し、PCB 設計者、製造業者、および光ネットワーク機器を提供する企業に多くの新しい機会をもたらします。 5G ネットワーク、航空宇宙、およびその他の専門的用途における巨大なデータ伝送速度は、電子システム全体で光相互接続をより多く使用する必要があり、最終的には電気光学システムおよびすべての光子システムに変換する必要があります。 このトレンドに遅れずについていくために、PCB 設計者は何ができるでしょうか? 実際のところ、PCB 設計者はまもなく光インターコネクトを標準ボードに統合する可能性があります。

光インターコネクトを選ぶ理由

ほとんどの PCB 設計者 (光トランシーバに携わる者を除く) は、来たるべきシリコン光集積回路 (PIC)、電子光集積回路 (EPIC) 革命、およびテレコミュニケーション以外の組み込み光システムの大幅な開発に気付いていない可能性があります。 大きなデータ伝送速度を必要とする電気通信以外のアプリケーション (軍事および航空宇宙システムなど) では、組み込みコンピューティングに光ファイバーが使用されています。

通信分野では、5G ネットワークで必要とされるますます高速なデータ伝送速度を実現するために、より多くの電子インフラストラクチャを同等の光インフラストラクチャに置き換える必要があります。 電気信号が高速で切り替わるにつれて、クロストークや放射 EMI などのシグナル インテグリティの問題がより深刻になり、標準基板での損失が高周波で増加します。 セルラー タワーからユーザーのモバイル デバイスへのワイヤレス伝送は依然としてワイヤレスですが、ネットワークとタワー自体は、ネットワークを介して移動する大量のデータに適応するために、光ネットワークとインターフェイスする必要があります。

ネットワーク デバイス用の PCB の電気インフラストラクチャを光インターコネクトに置き換えることで、多くのシグナル インテグリティの問題を軽減できます。 マルチモード ファイバーを使用すると、ケーブル密度を上げずに、1 つの相互接続のチャネル数を増やすことができます。 これにより、ボード サイズやコンポーネント サイズを大幅に拡大することなく、データ レートを拡張できます。

スタートレックのエピソードのように聞こえるかもしれませんが、この技術はあなたが思っているよりも商品化に近づいているのでご安心ください。 AIM Photonics などの組織は、フォトニック マイクロプロセッサの開発をサポートしています。 研究グループや民間企業は、電子光集積回路を開発しています。 コミュニティの多くの人々が、光コンポーネントと電子コンポーネントを接続するための光インターコネクトを含む概念実証ボードを作成しました。

場合によっては、標準的な電子デバイスに加えて光信号をさらに使用すると、スペースが大きくなりすぎて、シャーシ内にケーブルを配置することが現実的ではなくなります。 光ケーブルでシャーシ内に50以上の光接続を形成するために必要なスペースを考えてみてください。これらすべてが最小曲げ半径を超えない...形状と性能の要件を満たすことは不可能です。 これは、電子機器メーカーが光導波路を PCB に直接印刷する必要があることを意味します。

PCB の光相互接続オプション

PCB の光相互接続の 2 つの最良の選択肢は、多層 PCB の内層にガラス繊維を埋め込むことです。 別のオプションは、内層または表面層にポリマー導波路を堆積させることです。 ガラス繊維を表面層に配置することもできますが、ポリマーを使用すると形状をより適切に制御できます。

これは、光学素子を接続するために重要になります。これは、幾何学的および結合光学素子を表面層で正確に定義する必要があるためです。 光インターコネクトはインターコネクトと同じシグナル インテグリティの問題に遭遇しないため、どの方法を使用しても、設計プロセスが大きく変わることはありません。

ガラス光インターコネクトは、コア層またはプリプレグ層に埋め込むことができるため、おそらく標準的な多層 PCB 製造プロセスに統合するのが最も簡単です。 FR4ラミネート間の適切な材料は、ガラス導波路のクラッド層として使用できます。 ガラスとポリマーを同時に使用できない理由はありません。 光ファイバーの標準ガラスは内層に使用できますが、ポリマーは外層に堆積するのが最も簡単です。

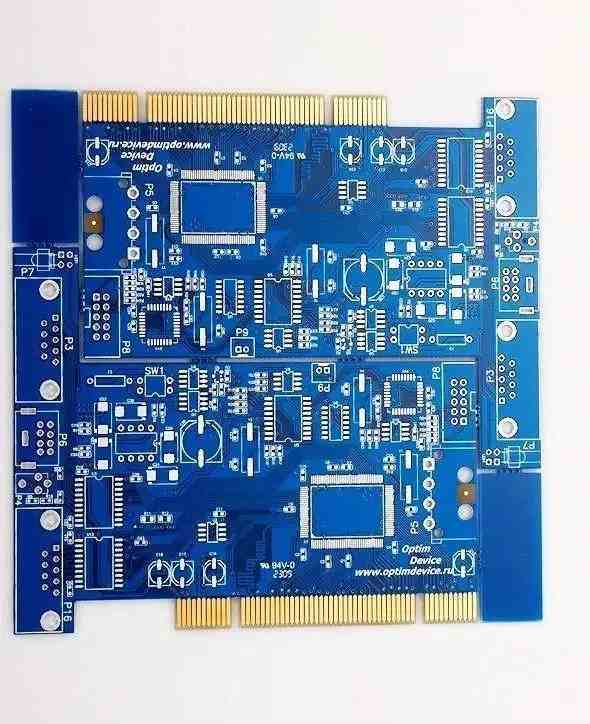

ガラス光インターコネクションを組み込んだ回路基板。

PCB の内層に配置されたガラスまたはポリマーの導波路は、EPIC/PIC 用の表面層および結合された光デバイスに伝送するか、応答時間が速い光検出器 (通常は PIN フォトダイオード) を使用する必要があります。 特に EPICS および PIC 用の光 BGA では、光相互接続には、45 度ミラーの形の何らかのタイプの結合光学部品が必要です。 これには非常に精密な微細加工が必要です。 そうしないと、光インターコネクションのレーザー ダイオードとレシーバーを基板に埋め込む必要があります。

将来を見据えた光インターコネクションの製造

残りの課題は、大量生産と、オプトエレクトロニクス モジュールおよびバックプレーン用の PCB への光学素子および導波路のさらなる統合です。 これには、さまざまな光学素子、電子 IC、EPIC、および PIC を接続するために、PCB 上に誘電体導波路を直接製造するためのスケーラブルな印刷技術が必要です。 標準的なリソグラフィ技術を使用してパターン化できるため、光相互接続には FR4 PCB に直接ポリマーを使用するのが最適です。

データレートがますます高くなるにつれて、これらの光相互接続はより短い波長に対応するために縮小する必要がありますが、モード分散は継続的なスケーリングの問題になり、より多くのモードが特定のファイバーにパッケージ化されるにつれて. これは、銅が恐竜のようになるという意味ではありません。 特に光ファイバー無線アプリケーションでは、光相互接続を分離するために銅線が依然として必要です。 研究コミュニティと一部の企業は、12.5 Gbps 以上のデータ レートで動作するマルチモード導波路を備えた概念実証ボードを作成しました。

これらの繊維は、将来的に多層 PCB のコアに登場する可能性があります。

光要素の作業に従事していて、光相互接続を備えた新製品を商品化したい人は誰でも、Altium designer の PCB 設計ツールの完全なセットを利用できます。 業界標準のレイアウトおよびシミュレーション ツールは、オプトエレクトロニクス エンベデッド コンピューティングおよび高速ネットワーク アプリケーションに最適です。 データ管理および文書化ツールは、製造用の新しい設計を迅速に準備するのに役立ちます。