回路基板メーカーは、PCB 設計の最適化について次のように述べています。 1. 高周波 PCB コンポーネント間の接続を短くし、EMI 干渉を減らします。 2. 重量の大きい部品 (20g 以上など) は、サポートで固定してから溶接する必要があります。 3. 発熱体は放熱を考慮し、発熱体が表面に出ないように配慮してください。

回路基板メーカーは、PCB 設計の最適化について次のように語っています。

1.高周波部品間の接続を短くし、EMI干渉を減らします。

2. 重量の大きい部品 (20g 以上など) は、サポートで固定してから溶接する必要があります。

3. 大きなΔを防ぐため、発熱体の熱放散を考慮する必要があります。欠陥やリワークの場合は、熱センサーを熱源から遠ざける必要があります。

4.要素の配置は、美しいだけでなく、溶接も容易であり、大量生産に適した、可能な限り平行でなければなりません。 回路基板は 4 ∶ 3 の長方形として設計されています。 線幅は急峻であってはならない。

電気はんだごてを正しく使う

1.電気はんだごては、使用前にスズでコーティングする必要があります。 具体的な方法は次のとおりです。電気はんだごてを加熱し、はんだごてがちょうど溶けたときにフラックスを塗布し、はんだごてのヘッドにはんだごてを均一に塗布して、はんだごてのヘッドがスズの層を均一に食べることができるようにします .

2.溶接時間が長すぎないようにしてください。コンポーネントが簡単に損傷する可能性があります。 必要に応じて、ピンセットを使用してピンを固定し、熱放散を助けることができます。

3. PCB 溶接後、回路基板上の残留フラックスをアルコールで洗浄し、炭化したフラックスが回路の正常な動作に影響を与えないようにします。

4. 電気はんだごては、はんだごてフレームに載せます。

PCB 設計プロセスの欠陥のまとめ

1、処理レベルの定義が明確でない。 片面 PCB 基板は、TOP 層に設計されています。 指示がない場合、ボードは溶接せずにコンポーネントを使用して製造および取り付けられます。

2、大面積銅箔と外枠との距離が近すぎる。 大面積銅箔と外枠との距離は0.2mm以上必要です。 形状を削る際に銅箔の上に削ると、銅箔が浮き上がり、はんだ抵抗が落ちやすくなるためです。

3、 フィラーブロックでパッドを描画する フィラーブロックでパッドを描画すると、回路設計時にDRC検査をパスできますが、プロセスではパスできません。 したがって、このようなパッドははんだ抵抗データを直接生成することはできません。 はんだ抵抗を適用すると、フィラーブロック領域がはんだ抵抗で覆われ、デバイスの溶接が困難になります。

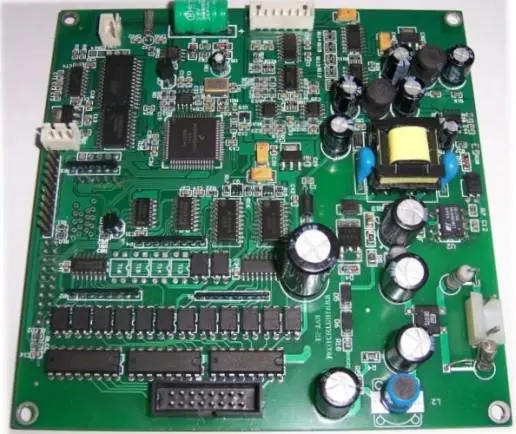

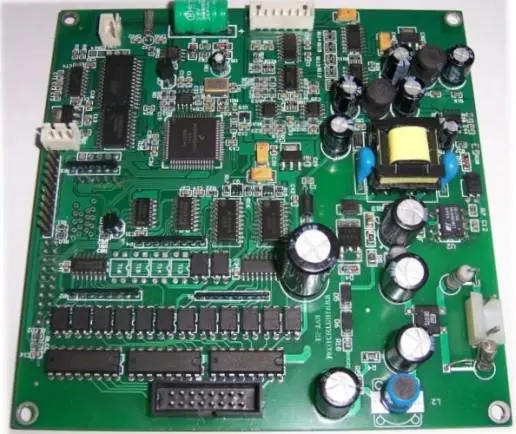

PCB メーカーの PCB レイアウト規則について:

1. 一般に、すべての部品は回路基板の同じ側に配置する必要があります。 最上層のコンポーネントが密集しすぎている場合にのみ、チップ抵抗、チップ静電容量、チップ IC など、高さが制限され発熱が少ないデバイスを下層に配置できます。

2. 電気的性能を確保することを前提に、要素をグリッド上に配置し、要素を平行または垂直に配置して、すっきりとした美しい外観にする必要があります。 一般に、要素を重ねることはできません。 要素はコンパクトに配置され、要素はレイアウト全体に均等に分散され、均等に配置されます。

3. 回路基板上の異なるコンポーネントの隣接するパッド パターン間の最小間隔は 1MM 以上でなければなりません。

4. 回路基板の端からの距離は、通常 2 mm 以上です。 回路基板の最適な形状は、長さと幅の比率が 3:2 または 4:3 の長方形です。 回路基板のサイズが 200 mm x 150 mm を超える場合、回路基板が耐えられる機械的強度を考慮する必要があります。