マルチサブストレート PCB の設計性能要件

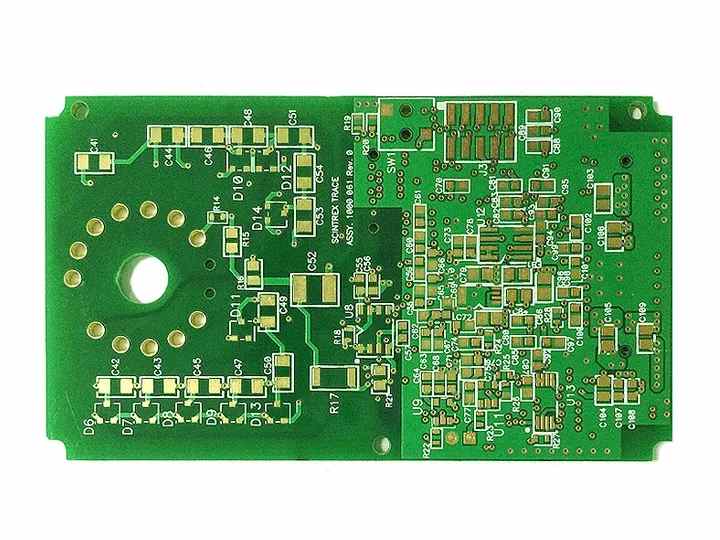

マルチ基板 PCB の設計性能は、シングル基板またはデュアル基板の設計性能に似ています。 つまり、あまりにも多くの回路をあまりにも少ないスペースで埋めないようにすることが重要です。これは、非現実的な公差、高い内層容量、さらには製品品質の安全性を危険にさらす可能性があります。 したがって、性能仕様は、内層回路の熱衝撃、絶縁抵抗、耐溶着性などの完全な評価を考慮する必要があります。 以下に、マルチサブストレート PCB の設計で考慮すべき重要な要素について説明します。

1、機械設計要因

機械設計には、適切なプレート サイズ、プレートの厚さ、プレートの積層、内側の銅シリンダー、アスペクト比などの選択が含まれます。

1 プレートサイズ

基板のサイズは、アプリケーションの要件、システム ボックスのサイズ、回路基板メーカーの制限、および製造能力に従って最適化する必要があります。 大型の回路基板には、基板の数が少なく、多くのコンポーネント間の回路パスが短いなど、多くの利点があり、動作速度を向上させることができます。 さらに、各ボードには、より多くの入出力接続を持たせることができます。 したがって、多くのアプリケーションでは大型の回路基板が好まれます。 例えば、パソコンでは大型のマザーボードが見られます。 しかし、信号層や内部配線やスペースを多く必要とする大型基板では、信号線のレイアウト設計が難しく、熱処理も困難です。 したがって、設計者は、標準基板のサイズ、製造装置のサイズ、製造プロセスの制限など、さまざまな要因を考慮する必要があります。 1PC-D-322 は、標準のプリント回路/基板サイズを選択するためのガイドラインを示しています。

2 板厚

マルチサブストレート PCB の厚さは、信号層の数、電源基板の数と厚さ、高品質の穴あけと電気メッキに必要な開口部と厚さのアスペクト比、コンポーネント ピンの長さなど、多くの要因によって決まります。 自動挿入に必要な、および使用される接続のタイプ。 回路基板全体の厚さは、導体層、銅層、基板の厚さ、および基板の両面のプリプレグの厚さで構成されます。 複合多基板 PCB では厳密な公差を求めることは難しく、公差基準の 10% 程度が妥当と考えられます。

3 プレートの積層

基板のねじれの可能性を最小限に抑え、平坦な完成基板を得るには、複数基板 PCB の層を対称にする必要があります。 すなわち、銅層の数が偶数であり、銅の厚さがシート層の銅箔パターン密度と対称になるようにします。 一般に、ラミネートに使用される構成材料 (グラスファイバークロスなど) の半径方向は、ラミネートの端と平行でなければなりません。 積層板は接合後に半径方向に収縮するため、回路基板のレイアウトがゆがみ、ばらつきがあり、空間安定性が低くなります。

しかし、設計を改善することで、マルチサブストレートPCBの反りや歪みを最小限に抑えることができます。 層全体に銅箔を平均的に分布させ、マルチ基板 PCB の構造的対称性を確保すること、つまり、プリプレグ材料の分布と厚さを同じにすることで、反りと歪みを低減するという目的を達成できます。 銅と圧延層は、マルチ基板 PCB の中央層から最外 2 層まで作成する必要があります。 2 つの銅層の間の指定された最小距離 (誘電体の厚さ) は 0.080mm です。

2 つの銅層間の最小距離、つまり接合後のプリプレグの最小厚さは、埋め込まれた銅層の厚さの少なくとも 2 倍でなければならないことが経験から知られています。 換言すれば、隣接する2つの銅層の各層の厚さが30μmである場合。 プリプレグの厚みは、2(2×30μm)=120μm以上とする。 これは、2 層のプリプレグを使用することで実現できます (グラスファイバー生地の典型的な値は 1080 です)。

4 内部銅箔

最も一般的に使用される銅箔は 1 オンス (表面積 1 平方フィートあたり 1 オンス) です。 しかし、高密度基板の場合、厚さが非常に重要であり、厳密なインピーダンス制御が必要です。 このようなボードを使用する必要があります

0.50z 銅箔。 電源層とグランドプレーンには、2オンス以上の銅箔を選択することをお勧めします。 しかし、銅箔の激しいエッチングは制御性を低下させ、所望の線幅と間隔公差パターンを達成することは容易ではありません。 そのため、特殊な加工技術が必要です。

5穴

コンポーネントのピン直径または対角サイズに応じて、メッキされたスルーホールの直径は通常、0.028 0.010 インチの間に保たれ、より良い溶接に十分な体積を確保できます。

6 アスペクト比

「アスペクト比」とは、ボアホールの直径に対するプレートの厚さの比率です。 5:1 のような高さのアスペクト比も一般的に使用されていますが、一般的に 3:1 が標準のアスペクト比であると考えられています。 アスペクト比は、穴あけ、接着剤の残留物の除去、またはバック エッチングや電気めっきなどの要因によって決定できます。 アスペクト比が製造範囲内に維持される場合、ビアは可能な限り小さくする必要があります。

2、 電気設計要因

マルチサブストレート PCB は、高性能で高速なシステムです。 より高い周波数では、信号の立ち上がり時間が減少するため、信号の反射とラインの長さの制御が重要になります。 マルチ基板PCBシステムでは、電子部品の制御可能なインピーダンス性能に対する要件は非常に厳しく、設計は上記の要件を満たす必要があります。 インピーダンスを決定する要因は、基板とプリプレグの誘電率、同一層のワイヤ間隔、層間媒体の厚さ、および銅導体の厚さです。 高速アプリケーションでは、マルチサブストレート PCB の導体の積層順序と信号ネットの接続順序も重要です。 誘電率: 基板材料の誘電率は、インピーダンス、伝搬遅延、静電容量を決定する重要な要素です。 エポキシガラスを使用した基板やプリプレグの誘電率は、樹脂の含有率を変えることでコントロールできます。

エポキシ樹脂の比誘電率は 3.45、ガラスの比誘電率は 6.2 です。 これらの材料の割合を制御することにより、エポキシ ガラスの誘電率は 4.2 ~ 5.3 に達する場合があります。 基板の厚さは、誘電率を決定および制御するための良い例です。

誘電率が比較的低いプリプレグは、RF およびマイクロ波回路に適しています。 RF およびマイクロ波周波数では、誘電率が低いために生じる信号遅延は小さくなります。 基板では、損失係数が低いため、電気損失が最小限に抑えられます。

プリプレグ素材ROR4403はROGERSが生み出した新素材です。 この材料は、標準的なマルチ基板 PCB (FR - 4 材料) 構造で使用される他の基板 (マイクロ波ボード用の RO 4003 または RO 4350 など) と互換性があります。 回路基板アセンブリおよび回路基板処理メーカーは、マルチボード PCB 設計で考慮すべき重要な要素について説明しています。