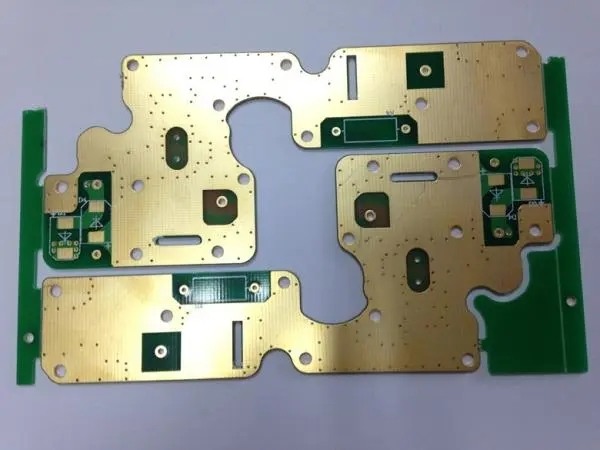

回路基板には、コア構造とフォイル構造の 2 つの異なる構造があります。 コア構造では、回路基板のすべての導電層がコア材料の上に置かれます。 箔構造では、回路基板の内部導電層のみがコア材料に適用され、外部導電層は箔で適用されます

回路基板には、コア構造とフォイル構造の 2 つの異なる構造があります。

コア構造では、回路基板のすべての導電層がコア材料の上に置かれます。 箔構造では、回路基板の内部導電層のみがコア材料に適用され、外部導電層は箔誘電体プレートに適用されます。 すべての導電層は、誘電体を介して多層積層プロセスによって結合されます。

核物質は工場での両面箔コーティングです。 各コアには 2 つの側面があるため、最大限に活用すると、PCB の導電層の数は偶数になります。 片面にホイルを、もう片面に核構造を使用しないのはなぜですか? 主な理由は、PCB のコストと PCB の曲がりです。

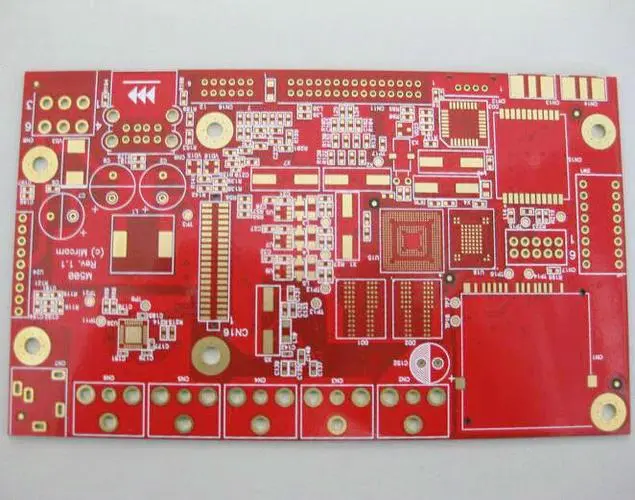

偶数層基板のコストメリット

媒体とホイルの層が 1 つ少ないため、奇数 PCB の原材料のコストは、偶数 PCB の原材料のコストよりもわずかに低くなります。 ただし、奇数 PCB の処理コストは、偶数 PCB の処理コストよりも大幅に高くなります。 内層の処理コストは同じです。 しかしながら、フォイル/コア構造は、外層の加工コストを明らかに増加させる。

奇数 PCB のコア構造プロセスに、非標準のラミネート コア層ボンディング プロセスを追加する必要があります。 コア構造と比較して、コア構造の外側に箔を追加する PCB 工場の生産効率は低下します。 ラミネートと接着の前に、外側のコアに追加のプロセス処理が必要です。これにより、外側の層に傷がついたり、不適切にエッチングされるリスクが高まります。

曲がりにくいバランス構造

奇数層のない PCB を設計する一番の理由は、奇数層は曲がりやすいからです。 多層回路ボンディング プロセス後に PCB を冷却すると、コア構造とフォイル構造のラミネート張力が異なるため、冷却時に PCB が曲がります。 PCB の厚さが増加すると、2 つの異なる構造を持つ複合 PCB が曲がるリスクが大きくなります。 PCB の曲がりをなくす鍵は、バランスの取れたスタッキングを使用することです。 曲がった基板は仕様要件をある程度満たしていますが、その後の処理効率が低下し、コストが増加します。 組み立てには特殊な設備や工程が必要なため、部品の配置精度が低下し、品質が損なわれます。

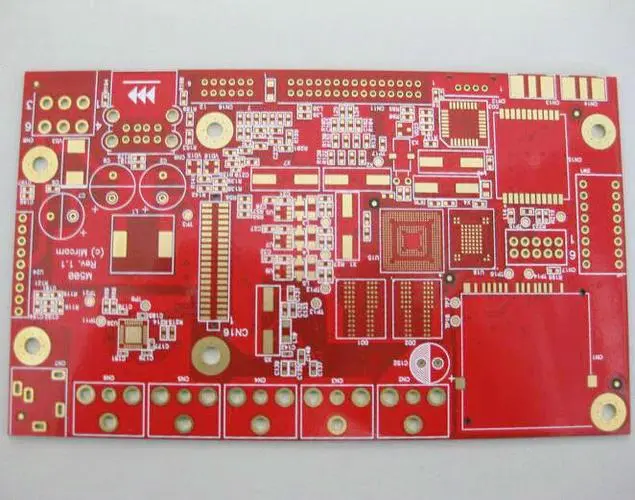

均一な PCB を使用

PCB 設計に奇数の PCB 層が現れる場合、次の方法を使用して、バランスのとれた積層を実現し、PCB 製造コストを削減し、PCB の曲げを回避できます。 以下の方法を優先順に並べます。

信号層の 1 つの層が使用されます。 この方法は、PCB の電源層が偶数で、信号層が奇数の場合に使用できます。 レイヤーを追加してもコストは増加しませんが、納期を短縮し、PCB の品質を向上させることができます。

追加の電源レイヤーを追加します。 この方法は、設計 PCB の電源層が奇数で信号層が偶数の場合に使用できます。 簡単な方法は、他の設定を変更せずにスタックの中間にレイヤーを追加することです。 最初に奇数層の PCB を配線し、次に中間の層をコピーし、残りの層をマークします。 これは厚膜箔の電気的特性と同じです。

PCB スタックの中央近くに空白の信号層を追加します。 この方法により、スタックの不均衡が最小限に抑えられ、PCB の品質が向上します。 まず、層数の奇数に従って配線し、次に空白の信号層を追加して、残りの層をマークします。 マイクロ波回路や混合媒体回路(媒体の誘電率が異なる)で使用されます。

バランス積層基板のメリット:低コスト、曲がりにくい、納期短縮、品質確保