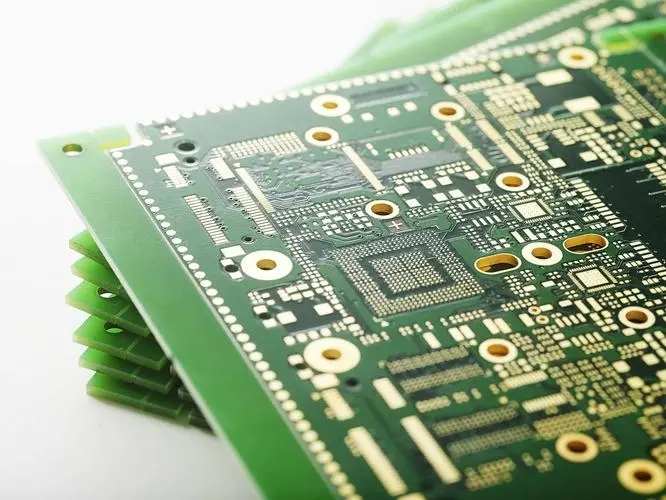

回路基板工場が HDI PCB の一般的なスタック構造を説明

1. シンプルな1回積層プリント基板(6層積層後、積層構造は(1+4+1))

このタイプのボードは最も単純です。つまり、内側の多層ボードには埋め込み穴がなく、一度にプレスが完了します。 1回の積層板ですが、その製造は一度に積層する従来の多層板と非常に似ていますが、その後の工程は、レーザードリルで止まり穴をあけるなど複数の工程が必要な多層板とは異なります。 この積層構造は埋め込み穴がないため、2層目と3層目をコアプレートとして、4層目と5層目を別のコアプレートとして、外層に中層と銅箔を追加し、 中層に中層を加えて一気にプレス。 これは非常に簡単で、コストは従来の1回のラミネートプレートよりも低くなります。

2. 従来の1回積層HDIプリント基板(1回積層HDI 6層基板、(1+4+1)積層構造)

このタイプのパネルの構造は (1+N+1)、(N ≥ 2、N は偶数) です。 この構造は、現在、業界における一次ラミネートの主流の設計です。 内側の多層プレートには穴が埋め込まれており、二次プレスが必要です。 止まり穴に加えて、このタイプの一次ラミネートには埋め込み穴もあります。 設計者がこのタイプの HDI を最初のタイプの単純なプライマリ ラミネートに変換できれば、需要と供給の両方にメリットがあります。 私たちの提案の後、多くのお客様が、従来の 2 番目のタイプの 1 次ラミネートのスタック構造を、1 番目のタイプと同様の単純な 1 次ラミネートに変更することを好みます。

3. 従来の2次積層HDIプリント基板(2次積層HDI 8層基板、(1++1+4+1+1)の積層構造)

このタイプのプレートの構造は (1+1+N+1+1)、(N ≥ 2、N は偶数) です。 この構造は、現在の業界における二次ラミネーションの主流のデザインです。 内側の多層プレートには穴が埋め込まれており、3回のプレスが必要です。 主な理由は、重複する穴の設計がなく、製造の難易度が正常であるためです。 上記のように(3-6)層の埋め込み穴を(2-7)層の埋め込み穴に変えることができれば、1回のプレスを減らし、プロセスを最適化し、コスト削減の効果を得ることができます。 このタイプは、次の例のようなものです。

4. 別の従来の二次積層 HDI プリント基板 (二次積層 HDI 8 層基板、(1+1+4+1+1) の積層構造)

このようなプレート (1+1+N+1+1)、(N ≥ 2、N 偶数) の構造は二次ラミネートの構造ですが、埋め込み穴の位置が (3-6) 層の間にないためです。 、しかし (2-7) 層の間では、この設計は 1 回のプレスを減らすこともできるため、二次ラミネートの HDI プレートには 3 つのプレス プロセスが必要であり、これは 2 つのプレス プロセスになるように最適化されています。 しかし、そのようなプレートを作るには別の難しさがあります。 (1-3) 層のブラインド ホールがあり、(1-2) 層と (2-3) 層のブラインド ホールに分けられます。 (2-3) 層の内側ブラインド ホールは、穴を埋めることによって作成する必要があります。つまり、二次ラミネートの内側ブラインド ホールは、穴を埋めることによって作成されます。 一般に、下穴埋め込みプロセスの HDI コストは、下穴埋め込みプロセスの HDI コストよりも高く、その難しさも明らかです。 したがって、従来の二次ラミネートの設計プロセスでは、可能な限りオーバーラップ ホール設計を採用せず、(1-3) ブラインド ホールを互い違いの (1-2) ブラインド ホールに変換し、(2- 3) 埋もれた (ブラインド) ホール。 一部の経験豊富な設計者は、この単純な設計または最適化を採用して、製品の製造コストを削減できます。

5. 従来とは異なる2次積層HDIプリント基板(2次積層HDI 6層基板、(1+1+2+1+1)の積層構造)

このタイプのパネル構造 (1+1+N+1+1)、(N ≥ 2、N 偶数) は二次積層構造ですが、交差層ブラインド ホールもあり、ブラインド ホールの深さ容量は大幅に増加します。 増加しました。 (1-3) 層のブラインド ホールの深さは、従来の (1-2) 層の 2 倍です。 この設計の顧客には独自の要件があり、(1-3) クロス レイヤ ブラインド ホールをスタック ブラインド ホール (1-2) (2-3) ブラインド ホールにすることは許可されていません。 穴あけ、その後の銅堆積 (PTH) および電気めっきも困難です。 一般的に、ある程度の技術を持たないプリント基板メーカーは、このような基板を作るのが難しく、従来の二次ラミネートよりもはるかに困難です。 特別な要件がない限り、この設計は推奨されません。

6. ブラインド ホール スタッキング設計の 2 次スタックの HDI、および埋め込みホール (2-7) 層の上のブラインド ホール スタッキング。 (2次積層HDI 8層基板、積層構造は(1+1+4+1+1))

このタイプのプレートの構造は (1+1+N+1+1)、(N ≥ 2、N は偶数) です。 この構造は、現在業界でいくつかの二次積層板の設計です。 内側の多層プレートには穴が埋め込まれており、二次プレスが必要です。 このデザインの主な特徴は、上記のポイント 5 のクロス レイヤー ブラインド ホール デザインを置き換えるスタック ホール デザインがあることです。 この設計の主な特徴は、ブラインド ホールを (2-7) 埋め込みホールの上に積み重ねる必要があることです。これにより、作成がより困難になります。 埋め込まれた穴の設計は (2-7) 層にあり、積層を減らし、プロセスを最適化し、コスト削減の効果を得ることができます。

7.クロスレイヤーブラインドホールによって設計されたセカンダリスタックのHDI(セカンダリスタックHDI 8層ボード、スタック構造は(1 + 1 + 4 + 1 + 1))

このタイプのプレートの構造は (1+1+N+1+1)、(N ≥ 2、N は偶数) です。 この構造は、現在業界では製作が困難な二次積層板です。 この設計では、内側の多層プレートに (3 ~ 6) 層の穴が埋め込まれており、3 回のプレスが必要です。 これは主にクロスレイヤーブラインドホールの設計によるもので、作成が困難です。 一定の技術力を持たない HDI PCB メーカーは、このような二次積層板を作ることは困難です。 このような交差層ブラインド ホール (1-3) が最適に (1-2) および (2-3) ブラインド ホールに分割される場合、ブラインド ホールを分割するこの方法は、上記のポイント 4 および 6 で説明したスタックおよび分割方法ではなく、 しかし、止り穴をずらして分割する方法は、生産コストを大幅に削減し、生産プロセスを最適化します。

8. 他の積層構造を持つ HDI ボードの最適化

3回以上積層されたプリント基板または3回以上積層されたPCB基板も、上記の設計コンセプトに従って最適化できます。 完全に 3 回ラミネート加工された HDI ボードの場合、完全な生産プロセス全体で 4 回のラミネート加工が必要です。 これまでの1~2回積層板と同様の設計思想を考えることができれば、1回積層の製造工程を完全に削減することができ、基板の歩留まりを向上させることができます。 多くのお客様で、そのような例が不足することはありません。 最初に設計したスタック構造では4回の積層が必要です。 スタック構造設計の最適化後、3回の積層に必要な機能を満たすために、PCB製造はわずか3回の積層で済みます。 回路基板アセンブリ、回路基板設計、および回路基板処理メーカーは、HDI PCB の一般的なスタック構造について説明しています。