PCBメーカーがPCB PCBの熱設計を説明

電子機器の動作中に発生する熱により、機器の内部温度が急速に上昇します。 熱が時間内に放散されない場合、機器は上昇し続け、過熱によりコンポーネントが故障し、電子機器の信頼性が低下します。 したがって、回路基板を加熱することは非常に重要です。

1、 PCBの温度上昇要因の分析

PCB温度上昇の直接的な原因は、回路の電力消費デバイスの存在であり、電子デバイスにはさまざまな程度の電力消費があり、熱強度は電力消費によって異なります。

PCB の温度上昇の 2 つの現象:

(1) 局所的な温度上昇または広範囲の温度上昇。

(2) 短時間の昇温または長時間の昇温。

PCB の熱消費電力の分析では、一般的に次の側面が分析されます。

1. 消費電力

(1) 単位面積あたりの消費電力を分析する。

(2) PCB 上の消費電力の分布を分析します。

2. プリント基板の構造

(1) プリント基板の寸法。

(2) プリント基板の材料。

3. プリント基板の取り付け方法

(1) 設置形態(縦置き、横置きなど)

(2) 密閉状態とケーシングからの距離。

4. 熱放射

(1) プリント基板表面の放射係数。

(2) プリント基板と隣接面の温度差と絶対温度。

5. 熱伝導

(1) ラジエーターを取り付けます。

(2) その他の取り付け構造の伝導。

6. 熱対流

(1) 自然対流。

(2) 強制冷却対流。

PCBの上記の要因の分析は、PCBの温度上昇を解決する有効な方法です。 これらの要因は、多くの場合、製品やシステム内で相互に関連し、依存しています。 ほとんどの要因は、実際の状況に従って分析する必要があります。 特定の実際の状況でのみ、温度上昇、消費電力、およびその他のパラメーターを正しく計算または推定できます。

2、基板冷却モード

1.高発熱体プラスラジエーターと熱伝導プレート

PCB 内に加熱容量の大きい (3 未満) コンポーネントがいくつかある場合は、加熱コンポーネントにラジエーターまたは伝熱管を追加できます。 温度が下がらない場合は、ファン付きのラジエーターを使用して放熱効果を高めることができます。 加熱装置が多い場合(3台以上)は大型の放熱カバー(プレート)を使用できます。 これは、PCB ボード上の加熱デバイスの位置と高さに応じてカスタマイズされた特別なラジエーターです。または、大型フラット パネル ラジエーターで異なるコンポーネントの高低位置を選択できます。 ヒートシールドをエレメント面全体に座屈させ、各エレメントに接触させて放熱します。 ただし、組み立ておよび溶接中のコンポーネントの一貫性が低いため、放熱効果は良好ではありません。 通常、放熱効果を向上させるために、コンポーネントの表面に柔らかい熱相変化熱伝導パッドが追加されます。

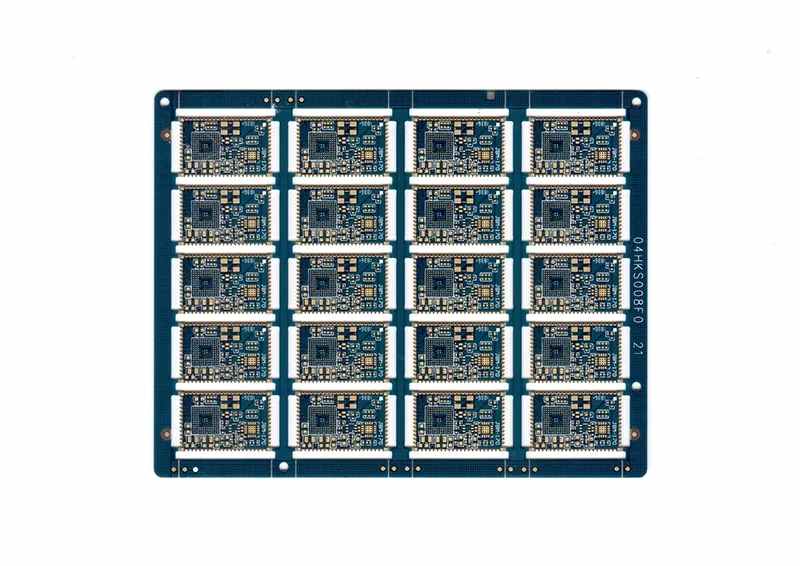

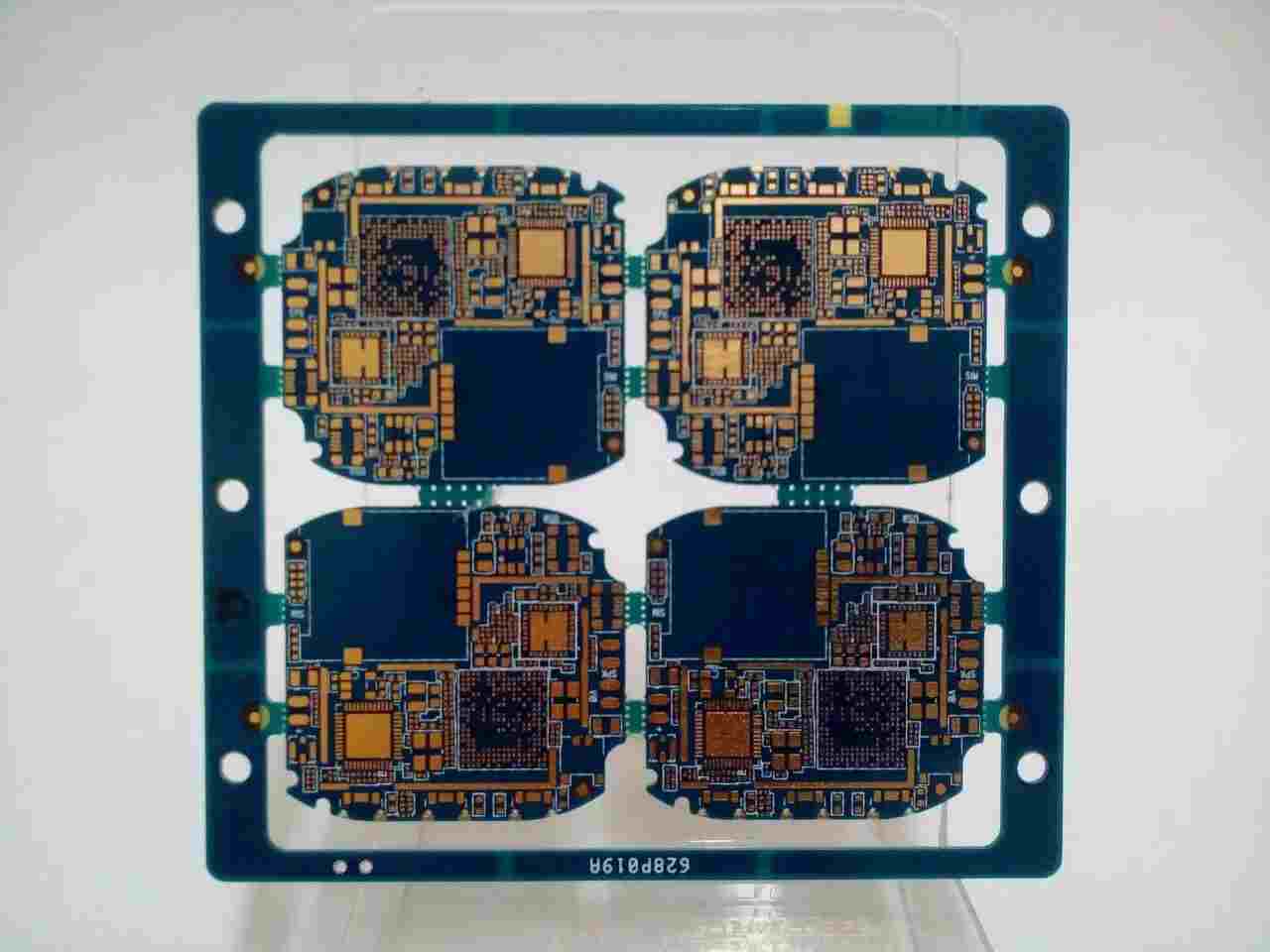

2. PCB による放熱

現在、広く使用されているPCBボードは、銅クラッド/エポキシガラスクロス基板またはフェノール樹脂ガラスクロス基板であり、紙ベースの銅クラッド基板がいくつかあります。 これらの基板は優れた電気特性と処理特性を備えていますが、熱放散が不十分です。 高発熱素子の放熱方法としては、PCB自体の樹脂からの熱伝達はほとんど期待できず、素子表面から周辺空気への放熱が期待できます。 しかし、電子製品は部品の小型化、高密度実装、および高熱アセンブリの時代に突入したため、熱放散のために非常に小さな表面積を持つ部品の表面だけに頼るだけでは十分ではありません。 同時に、QFP や BGA などの表面実装部品が多用されているため、部品によって生成された大量の熱が PCB 基板に伝達されます。 したがって、熱放散を解決する最善の方法は、PCB ボードを介して伝達または分散される発熱体と直接接触する PCB 自体の熱放散能力を向上させることです。

3.放熱を実現するために合理的な配線設計を採用

シート内の樹脂は熱伝導率が低く、銅箔の線と穴は熱の良導体であるため、銅箔の残存率を改善し、熱伝導率の穴を増やすことが放熱の主な手段です。

プリント基板の放熱能力を評価するには、熱伝導率の異なるさまざまな材料からなる複合材料であるプリント基板用絶縁基板の等価熱伝導率 (9 eq) を計算する必要があります。

4. 自由対流空気によって冷却される機器の場合、集積回路 (またはその他のデバイス) を縦方向または横方向に配置することをお勧めします。

5. 同一プリント基板上の部品は、その発熱量と放熱量に応じて、できるだけゾーンに配置する必要があります。 発熱量の少ない部品や耐熱性の悪い部品(小信号トランジスタ、小型集積回路、電解コンデンサなど)は冷却風の流れの上部(入口)に配置し、発熱量の多い部品は冷却風の流れの上部(入口)に配置します。 値または良好な熱抵抗 (パワートランジスタ、大規模集積回路など) を冷却空気流の下部に配置する必要があります。

6. 水平方向では、高出力デバイスをプリント基板の端にできるだけ近づけて配置し、伝熱経路を短くします。 垂直方向では、動作中の他のデバイスの温度に対するこれらのデバイスの影響を減らすために、高電力デバイスをプリント回路基板の上部にできるだけ近づけて配置する必要があります。

7. 温度に敏感な機器は、温度が最も低い場所 (機器の底部など) に配置し、加熱機器の真上には配置しないでください。 複数のデバイスは、水平面上でずらして配置する必要があります。

8. 機器内のプリント回路基板の熱放散は主に気流に依存するため、設計時に気流経路を検討し、デバイスまたはプリント回路基板を合理的に構成する必要があります。 空気が流れるとき、常に抵抗の小さいところを流れようとします。 したがって、PCB 上でコンポーネントを構成する場合、特定の領域に大きなスペースを残さないようにする必要があります。 マシン全体の複数のプリント回路基板の構成も、同じ問題に注意を払う必要があります。

9. PCB 上のホット スポットの集中を回避し、PCB に電力をできる限り均等に分散させ、PCB 表面温度のパフォーマンスを均一かつ一貫した状態に保ちます。 多くの場合、設計プロセスで厳密に均一な分布を達成することは困難ですが、回路全体の正常な動作に影響を与えるホット スポットの発生を避けるために、電力密度が高すぎる領域を避ける必要があります。 条件が許せば、プリント回路の熱効率解析を行う必要があります。 たとえば、一部の専門的な PCB 設計ソフトウェアに追加された熱効率指数解析ソフトウェア モジュールは、設計者が回路設計を最適化するのに役立ちます。

10. 消費電力と発熱量が最も大きいデバイスを、放熱が最適な位置の近くに配置します。 近くにヒートシンクがない限り、プリント基板の角や周囲の端に発熱の高い部品を配置しないでください。 電源抵抗の設計は、できる限り大きな素子を選定し、プリント基板のレイアウトを調整する際には十分な放熱スペースを確保してください。

11. 高放熱デバイスと基板間の熱抵抗は、接続時に可能な限り低減する必要があります。 熱特性の要件をより適切に満たすために、一部の熱伝導性材料 (熱伝導性シリカゲルの層など) をチップの底面に使用することができ、デバイスの熱放散のために特定の接触領域を維持することができます。 .

12. デバイスと基板間の接続:

(1) デバイスのリード長をできるだけ短くする。

(2) 消費電力の大きいデバイスを選択する場合は、リード材料の熱伝導率を考慮する必要があります。 可能であれば、可能な限り最大のリード断面を選択する必要があります。

(3) ピン数の多いデバイスを選択します。

13.デバイスのパッケージ選択:

(1) 熱設計を考慮して、デバイスのパッケージ記述とその熱伝導率に注意を払う必要があります。

(2) 基板とデバイス パッケージの間に良好な熱伝導経路を提供することを考慮する必要があります。

(3) 熱伝導経路上で空気の仕切りを避け、その場合は熱伝導材料を充填することができます。 PCB アセンブリ、PCB 設計、および PCB 処理メーカーは、PCB メーカーを紹介して PCB の熱設計について説明します