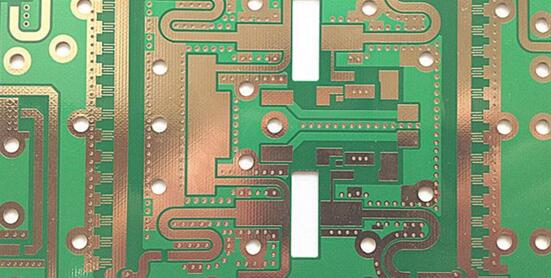

プリント回路基板 (PCB) はエレクトロニクスの心臓部です。 それらは、すべての電子部品が機能して接続できるようにする導電経路を提供します。 多層 PCB は、複雑な電子デバイスを接続するために使用されます。

銅が穴の上にメッキされると、PCB に穴が作成され、レイヤー間の電気接続が作成されます。 この穴をスルーホール(メッキスルーホール)と呼びます。 その直径によると、気孔はマイクロポアとして分類することができます。

マイクロポアとは?

printed circuit board Association によると、マイクロビアとは PCB に開けられた、縦横比 1:1 で 0.010 インチ以下の穴です。 IPC は、マイクロビアが 0.006 インチより小さい場合、そのサイズに基づいてマイクロビアを検討していました。 技術が向上するにつれて、レーザーはこれらの小さな穴をより頻繁に開けることができます。

IPC は、意味の変化を防ぐために、1:1 のアスペクト比のマイクロポアの定義を採用しました。 uVia または mICrowire とも呼ばれるマイクロビアは、PCB 内のレイヤーを接続するために使用できます。 それらは通常、一度に 2 つのレイヤーを接続することに制限されています。

マイクロポアとは何かを示す図

さまざまな種類の微細孔

マイクロビアの穴あけに関しては、PCB 設計者には多くの選択肢があります。 各マイクロウェルは同じサイズです。 それらの場所が主な違いです。

盲穴 - 表面と内層を接続できるように穴が開けられています。 これらの穴はビアほど深くはありませんが、PCB の片側にしか達しません。

埋め込みマイクロビアは、基板の表面に到達しない、PCB の内層にある穴です。

スタック ビア - いくつかのブラインド ビアまたは埋め込みビアが互いに積み重ねられ、内層の接続が可能になります。

互い違いのマイクロビアは、埋め込まれたマイクロビアの複数の層です。 これらの微細孔は互いに重なりません。 代わりに、オフセットして配置されます。

Via In-Pad マイクロビアは、マイクロビアを銅パッド上に直接配置する方法です。 これにより、PCB の小型化が可能になります。

毛穴の種類を示す図

PCB設計におけるマイクロビアの利点

PCB 設計者は、回路基板設計にマイクロビアを使用できます。 マイクロビアは、機能と性能に熱機械的信頼性を提供します。 Via-in-Pad マイクロビアを作成できるため、ボードの小型化が可能です。 マイクロビアは標準のスルーホールやメッキスルーホールよりも小さいため、回路基板のスペースを節約できます。 すべてのコンポーネントを保持するために大きなボードは必要ありません。

マイクロビアは、PCB 設計の欠陥を最小限に抑えるために使用できます。 レーザーは穴あけに使用されます。 マイクロビアのトレース長が短いため、製造上の問題が少なくなります。 マイクロビアは、HDI ボードを作成する際のシグナル インテグリティに大きな影響を与えます。 高速回路にはより大きなビアを使用することで、より高い放射レベルを生成できます。 マイクロビアは、RF 機能と EMC 特性を強化できます。 マイクロビアは、他のタイプのビアやビアよりも信頼性が高くなります。

マイクロビアを使用した設計

PCB のマイクロビアの穴あけには多くの側面があります。 ボードを設計するときは、ビアの縦横比が 1:1 を超えないようにしてください。 穴あけはより高速に行うことができますが、信頼性が低く、メッキ欠陥が発生する可能性があります。 アスペクト比に関係なく、当社の PCB 設計者は直径 4 ミルを下回ることはありません。 レーザー ドリルで銅に穴を開ける場合、PCB デザインには 1/2 オンスを超える銅が含まれていてはなりません。 レーザーは、銅表面の下の銅の穴あけおよびアブレーションにおいてより効率的ですが、銅の厚さが増加します。

複数の層に配置する場合は、ビアを受け取る層ごとに追加の積層ステップが必要です。 穴を使用する予定がない場合は、非導電性材料で穴を埋めるか、電気メッキで穴を塞ぐことができます。 微細孔は非常に小さいため、充填する必要がない場合があります。 電気めっきは、化学薬品を作成するために使用される特別な浴である銅で行われます。 このプロセスにより、メーカーは設計プロセスをより柔軟に行うことができます。

あるレイヤーから別のレイヤーに移動するブラインド マイクロビアなど、1 つのレイヤーが削除された場合、2 番目のパススルー レイヤーに沿ってギャップを残す必要があります。 2 番目の層を 1 番目の層に接続する必要がある場合は、積み重ねたりずらしたりできるマイクロビアを使用できます。 ただし、互い違いのビアは製造が容易で、信頼性が高くなります。

結論は

マイクロビアにより、PCB 設計者は製造プロセスの柔軟性が向上するため、顧客は複数のレイヤーをより高い信頼性で接続できます。 マイクロボア ドリルは、特定の材料との適合性が高くなります。

材料セットを選択する前に PCB メーカーに相談することで、選択肢を完全に理解することができます。 911EDA のエンジニアは、お客様がアプリケーションに適した材料を選択し、電気部品を接続するのを支援することに長けています。 また、マイクロドリルを使用することで、材料費を削減できます。 スルーホールは、回路基板のサイズを縮小し、スペースを節約できます。 製造上の欠陥やリスクを抑えて製造された PCB は、大幅なコスト削減につながります。