SMT組立工程の特徴は?

SMT 配置プロセスは、従来のスルー ホール挿入技術 (THT) と比較できます。アセンブリ技術の観点から、SMT と THT の根本的な違いは「貼り付け」と「挿入」にあります。 マトリックス、コンポーネント、コンポーネントの形状、はんだ接合部の形状、および組み立てプロセス方法の側面

THTはリード部品を使用しています。 回路接続線と取付穴はプリント基板上に設計されています。 コンポーネントのリードを PCB のあらかじめ開けられた穴に挿入し、一時的に固定し、基板の反対側でウェーブはんだ付けを使用します。 溶接技術は、信頼性の高い溶接点を形成し、長期的な機械的および電気的接続を確立するために溶接に使用されます。 コンポーネントの主要コンポーネントとはんだ接合部は、基板の両側に配置されています。 この方法では、部品にリードがあるため、回路密度がある程度高くなると、体積削減の問題が解決できなくなります。

同時に、ワイヤの近接による障害とワイヤの長さによる干渉を排除することは困難です。

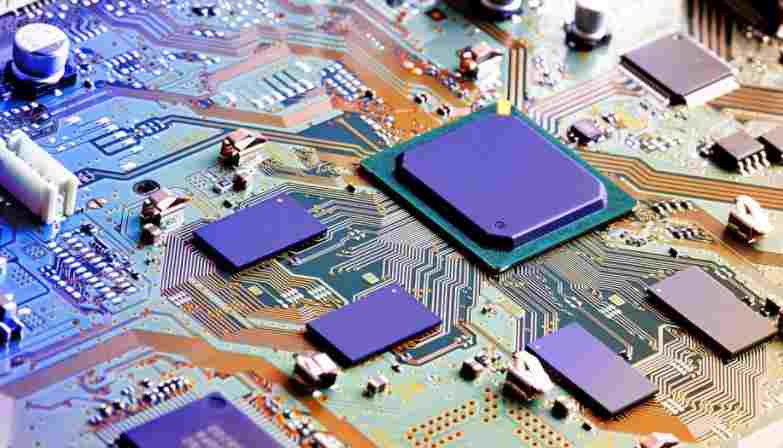

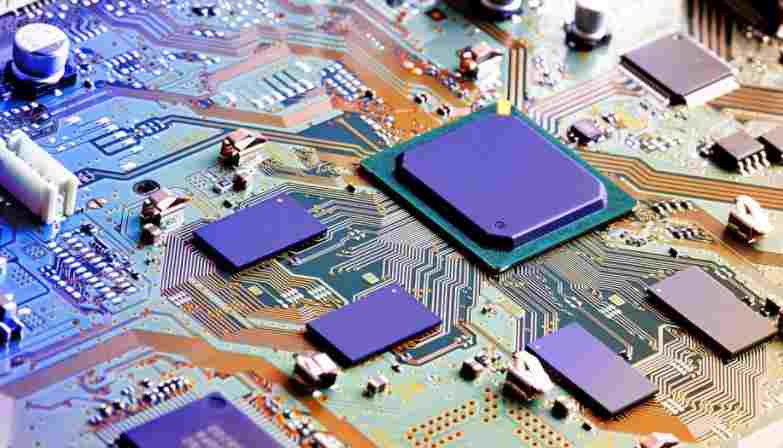

いわゆる表面実装技術(プロセス)とは、表面実装に適したチップ構造コンポーネントまたは最小化されたコンポーネントを指し、回路要件に従ってプリント回路基板の表面に配置され、リフローはんだ付けまたはウェーブはんだ付けによって溶接されます アセンブリプロセス 特定の機能を持つ電子部品の組み立て技術を形成します。 従来の THT PCB では、部品とはんだ接合部が基板の両側に配置されていました。 SMT回路基板の場合、はんだ接合部とコンポーネントは回路基板の同じ側にあります。したがって、SMTのプリント回路基板では、スルーホールは回路基板の両側のワイヤを接続するためにのみ使用されます。 穴の数がはるかに少なく、穴の直径がはるかに小さいこの種のパイプを使用すると、回路基板のアセンブリ密度を大幅に向上させることができます

表面実装技術には、スルー ホール インサートのパイプよりも次の利点があります。

(1) 小型化を実現する。 SMT 電子部品の幾何学的サイズと体積は、スルー ホール プラグイン コンポーネントよりもはるかに小さく、通常は 60% ~ 70%、さらには 90% も削減できます。 重量は 60% ~ 90% 削減されます。

(2) 信号伝送速度が高い。 コンパクトな構造、高い組立密度。 両側の回路基板に取り付けると、アセンブリ密度は 5.5 ~ 20 のはんだ接合部/cm に達する可能性があります。短い接続と低遅延により、高速信号伝送を実現できます。 同時に、振動や衝撃に対してより耐性があります。 これは、電子機器の超高速動作にとって非常に重要です。

(3) 高周波特性が良い。 コンポーネントにはリードがないか短いリードがないため、この回路の分配パラメータは自然に減少し、RF 干渉も減少します。

(4) 自動生産に有利で、生産量と生産効率を向上させます。 チップモジュールの標準化とシリアル化、および溶接条件の一貫性により、SMT は非常に高度な自動化を実現し、溶接中に発生するモジュールの故障を大幅に減らし、信頼性を向上させます。

(5) 低データコスト。 現在、非常に高い精度でチップまたはパッケージを実行することが困難ないくつかの品種を除いて、ほとんどの SMT コンポーネントのパッケージ コストは、同じタイプおよび機能の iFHT コンポーネントのパッケージ コストよりも低くなっています。 SMT部品の販売価格は以下の通りです。 THT アセンブリよりも低い。

(6) SMT 技術は、電子製品の製造プロセスを簡素化し、製造コストを削減します。プリント回路基板に組み立てる場合、コンポーネントのリード線を再成形、曲げ、または短縮する必要がないため、製造プロセス全体が短縮され、生産性が向上します。 生産効率同じ機能を持つ回路の処理コストは、スルーホール挿入よりも低く、通常、総生産コストを 30% ~ 50% 削減します。