PCB ショートおよび受線処理ペースト

SMTチップ加工工程における基板ショート検査方法

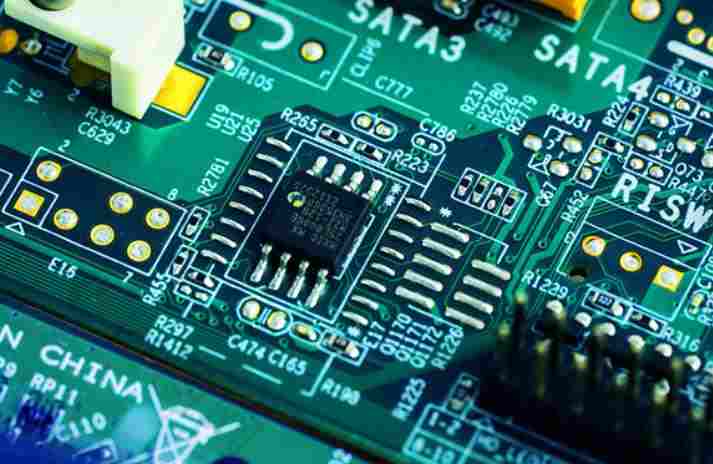

SMTチップ加工用PCBの製造工程で発生しやすい不良の一つにショートがあります。 効率に影響を与える回路基板の短絡を回避するために、回路基板をチェックして時間内に解決する必要があります。 では、PCB の短絡をチェックする方法は? 以下を見てみましょう。

PCBの短絡検査方法:

1. 短絡位置アナライザーを使用します。

2 PCB デザインを開き、コンピュータで描画します。 短絡ネットワークをオンにして、最も近いものがどこにあるかを確認します。 最も簡単に接続できる IC の内部ショートに注意

3. 短絡が見つかりました。 ボードを持ってラインをカットします (特に単層/2 層ボードの場合)。 回路が切断された後、機能ブロックの各部分に電源が投入され、徐々に削除されます。

4. BGA チップがある場合、すべてのはんだ接合部がチップに覆われて見えないため、また多層基板 (4 層以上) であるため、磁気ビーズまたは 0 オーム抵抗接続を使用することをお勧めします。 設計プロセスで各チップの電源を分離するため、電源とグランドの間に短絡があると、磁気ビーズの検出が切断され、チップを見つけやすくなります。 BGA 溶接は非常に難しいため、機械が自動的に溶接しないと、注意しないと隣接する電源と接地された 2 つのはんだボールが短絡します。

5. 小型の表面実装コンデンサ、特にパワー フィルタ コンデンサ (103 または 104) を溶接する場合は注意してください。これらのコンデンサは数が多く、電源とグランドの間で短絡を起こしやすいです。 もちろん、不運でコンデンサがショートすることもあります。 最良の方法は、溶接前にコンデンサをテストすることです。

6.手動溶接の場合は、良い習慣を身に付けてください。溶接する前に、PCBボードを目視で確認し、マルチメーターを使用して主要な回路(特に電源と接地)が短絡しているかどうかを確認してください。 チップが溶接されるたびに、マルチメータを使用してテストし、電源とグランドが短絡しているかどうかを確認します。 また、はんだごてを勝手に投げないでください。

受入材料処理におけるSMTマウンタの適用

表面実装技術は、表面実装製品を組み立てて生産するための鍵です。 通常、はんだペースト印刷とリフローはんだ付けは、PCB 全体の印刷とはんだ付けを一度に完了することができますが、SMC/SMD の配置は、通常は SMD を 1 つずつ取り付ける必要がある配置マシンによって自動的に実行する必要があります。 この場合、装着機の技術的性能は、生産効率と品質に直接影響します。 SMT実装機は、電子製品組立技術の自動化の程度を決定するSMT製品組立ラインの中核となる重要な設備です。 装着装置の高度なレベルは、基本的に装着プロセスの 2 つの要件を決定します: 装着精度と高い装着率です。

パッチ処理とは? マウンターはどのように機能しますか?

SMT は、表面実装部品 (SMC/SMD など) をパッケージ構造から取り出し、PCB の指定されたパッド位置に貼り付けることです。 このプロセスは、英語で「ピッキング アンド プレースメント」と呼ばれます。 もちろん、ボンディング パッドの位置ははんだペーストでコーティングする必要があります。または、はんだペーストを塗布していなくても、コンポーネントで覆われた PCB 表面にパッチ接着剤が塗布されています。 配置後、コンポーネントは、はんだペーストまたはパッチ接着剤の接着によって、指定されたパッド位置に最初に接着されます。

配置マシンを使用して配置タスクを完了する基本的なプロセスは次のとおりです。

1. PCB を実装機の作業台に送り、光学的位置合わせ後に固定します。

2. フィーダーは、実装する部品を実装機の吸着開始ステーションに送り、実装機は適切な吸着ノズルを使用して、パッケージ構造から部品を吸い出します。

3. パッチ ヘッドがコンポーネントを PCB に送ると、装着機の自動光学検出システムがパッチ ヘッドと連携して、コンポーネントの検出と位置合わせの修正のタスクを完了します。

4. 装着ヘッドが指定された位置に到達したら、吸着ノズルを制御し、部品を PCB の指定されたパッド位置に適切な圧力で正確に配置し、コーティングされたはんだペーストとペーストを使用して部品を接着します。

5. インストールするすべてのコンポーネントが配置されるまで、上記の手順 2 ~ 4 を繰り返します。PCB はその上のコンポーネントをマウンターから送り出し、マウンター全体が完了します。次の PCB を再びワークベンチに送り、新しい 派遣の仕事