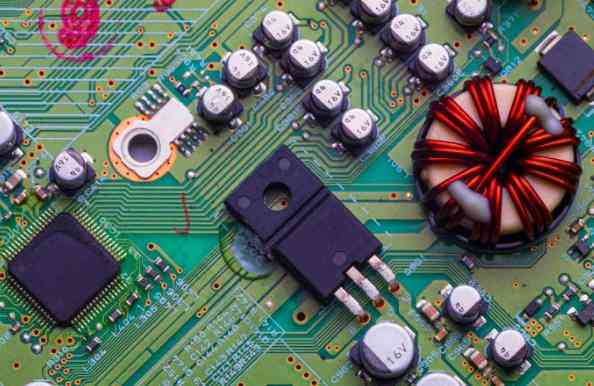

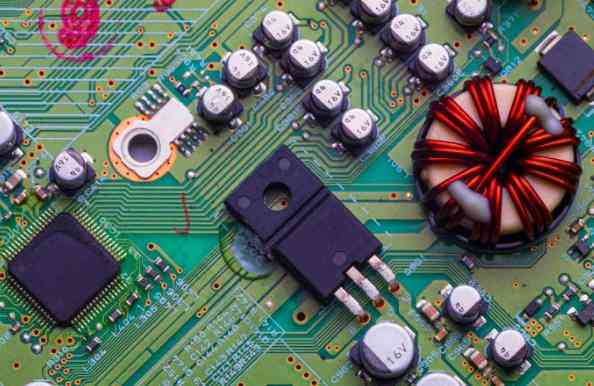

リワーク前またはリワーク中に PCB アセンブリを予熱する

リワーク前またはリワーク中に PCB コンポーネントを予熱する 3 つの方法:

現在、PCB コンポーネントの予熱方法は、オーブン、ホット プレート、および熱風トラフの 3 つのカテゴリに分類されます。 リワーク前にオーブンで基板を予熱し、リフローして部品を分解すると効果的です。 さらに、予熱炉はベーキングを使用して、一部の集積回路の内部水分を焼き、ポップコーンを防ぎます。 いわゆるポップコーン現象とは、再処理されたSMD機器の湿度が通常の機器の湿度よりも高い場合、突然急速に加熱されると、マイクロクラックが発生することを指します. 予熱炉でのPCBの焼き付け時間は長く、一般的に約8時間です。

予熱炉の欠点の一つは、ホットプレートや熱風トラフとは違うことです。 ウォームアップ中、技術者はウォームアップと修理を同時に行うことはできません。 さらに、オーブンははんだ接合部を急速に冷却することはできません。

ホット プレートは PCB を予熱する最も効果的な方法です。 修理するすべての PCB コンポーネントが片面であるとは限らないため、今日の混合技術の世界では、PCB コンポーネントが片面または片面でフラットであることはまれです。

PCB 部品は通常、基板の両面に取り付けられます この凸凹のある表面をホット プレートで予熱することは不可能です

ホット プレートの 2 つ目の欠点は、はんだリフローが完了した後も、ホット プレートが PCB コンポーネントに熱を放出し続けることです。 これは、電源プラグを抜いた後でも、ホット プレートに蓄えられた残留熱が引き続き PCB に伝わり、はんだ接合部の冷却速度を妨げるためです。 はんだ接合部の冷却に対するこの抵抗は、不必要な鉛の析出につながり、鉛プールを形成して、はんだ接合部の強度を低下させ、劣化させます。

熱風スロットを使用して予熱する利点は次のとおりです: 熱風スロットは PCB コンポーネントの形状 (および底面構造) をまったく考慮しません PCB アセンブリ全体が均一に加熱され、加熱時間が短縮されます

PCB コンポーネントのはんだ接合部の二次冷却

前述のように、SMT の PCBA (プリント回路基板アセンブリ) のリワークに対する課題は、リワーク プロセスが生産プロセスを模倣することです。 結果は次のとおりです。

まず、リフロー前に PCB コンポーネントを予熱することは、PCBA の生産を成功させるための必要条件です。 第二に、リフローはんだ付け後の部品を急速に冷却することも重要です。 これら 2 つの単純なプロセスは無視されています。 ただし、予熱と二次冷却は、スルーホール技術と検出素子のマイクロ溶接ではより重要です。

チェーン炉や PCB コンポーネントなどの一般的な還流装置は、還流領域を通過した直後に冷却領域に入ります。 PCB コンポーネントが冷却領域に入ると、急速な冷却を実現するために、PCB コンポーネントを換気することが非常に重要です。 通常、リワークは生産設備自体と組み合わされます。

リフローはんだ付け後のPCBコンポーネントの冷却が遅いと、液体はんだに鉛が豊富な不要な液体プールが生じ、はんだ接合部の強度が低下します。 ただし、急速冷却を使用すると、鉛の析出を防ぐことができるため、粒子構造がより密になり、はんだ接合が強化されます。

さらに、はんだ接合部をより速く冷却すると、リフロー中の PCB コンポーネントの予期せぬ動きや振動によって引き起こされる一連の品質問題が減少します。 生産とリワークの場合、PCB アセンブリの二次冷却のもう 1 つの利点は、小さなパッチの転位と墓石の可能性を減らすことです。

まとめ

二次冷却には多くの利点があります。 SMT チップは、PCB コンポーネントの正しい予熱とリフロー中に処理されます。これらの 2 つの簡単な手順は、技術者のメンテナンス作業に含める必要があります。実際、PCB を予熱するとき、技術者ははんだペーストのコーティングなど、他の準備を同時に行うことができます。 PCB上のフラックス