高レベルの回路基板を大量生産できる国内企業は、主に外資系企業または少数の国内企業です。 高度な回路基板の製造には、技術や設備への投資だけでなく、技術者や製造担当者の経験の蓄積が必要です。 同時に、高級基板の顧客認証手続きの導入は厳格で煩雑であるため、高級基板が企業に参入する敷居は高く、工業化生産サイクルは長い。

PCB層の平均数は、PCB企業の技術レベルと製品構造を測定するための重要な技術指標になりました。 この論文では、遭遇する主な処理上の困難を簡単に紹介し、参考のために高レベルの回路基板の主要な製造プロセスの制御点を紹介します。

1、主な制作上の難点

従来の回路基板の特性と比較して、高層回路基板は、より厚い基板、より多くの層、より高密度のラインとビア、より大きな単位サイズ、より薄い誘電体層などの特性を持っています。内層スペース、層間アライメント、インピーダンスの要件 管理と信頼性がより厳しくなります。

1.1 層間アライメントの難しさ

高層基板の層数が多いため、PCB の各層における顧客設計端のアライメント要件はますます厳しくなっています。 一般に、層間のアライメント公差は±75μmで管理されています。 高層ボードの大きなユニットサイズ設計、グラフィック転写ワークショップの周囲温度と湿度、異なるコアボードレイヤーの不一致によって引き起こされる転位重畳と層間配置モードなどの要因を考慮すると、高層の層間アライメントを制御することはより困難です。 ライズボード。

1.2 インナーライン作りの難しさ

高TG、高速、高周波、厚い銅、薄い誘電体層、およびその他の特別な材料が上位層ボードに使用され、インピーダンス信号の完全性など、内層回路の製造とグラフィックサイズ制御に対する高い要件が提唱されています これにより、内層回路の製造が困難になります。 線幅と線間隔が小さく、開回路と短絡回路の数が増加し、短絡回路の数が増加し、認定率が低くなります。 多くの細線信号層があり、内側の層で AOI が検出されない可能性が高くなります。 内側のコア プレートは薄く、簡単に折りたたむことができるため、露出が少なくなり、エッチング時に転がりやすくなります。 高層ボードのほとんどはユニットサイズの大きなシステムボードであり、完成品の廃棄コストは比較的高くなります。

1.3 プレスと製造の難しさ

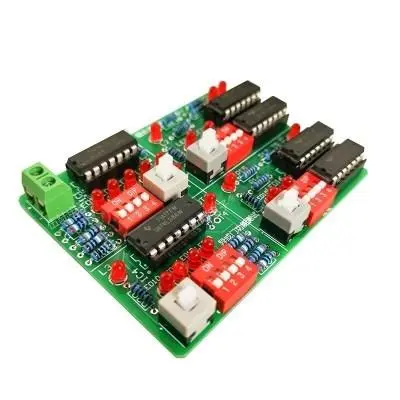

内層コア基板や半固化シートが複数枚重ねられ、プレス加工時に板滑り、剥離、樹脂抜け、気泡残りなどの不具合が発生しやすい。 積層構造を設計する際には、材料の耐熱性、耐電圧性、接着剤の充填量、誘電体の厚さを十分に考慮し、高層ボードに適したプレス プログラムを設定する必要があります。 層の数が多く、膨張と収縮の制御とサイズ係数の補償は一貫性を保つことができません。 層間絶縁層が薄いため、層間信頼性試験で不合格になりやすい。 図 1 に、熱応力試験後のプレート剥離のひび割れの欠陥図を示します。

1.4 穴あけの難しさ

高TG、高速、高頻度、厚銅特殊プレートの使用により、穴の荒さ、穴のバリ、穴の汚れ落としの難易度が上がります。 層の数が多く、銅の総厚とプレートの厚さが累積され、穴あけ工具が壊れやすい。 多くの高密度の BGA と狭い穴の壁の間隔によって引き起こされる CAF 障害。 板厚の関係で斜め穴あけが発生しやすい。

2、主要な生産工程管理

2.1 材料の選択

電子部品の高性能化・多機能化に伴い、信号伝送の高周波化・高速化も進んでいます。 したがって、電子回路材料の低誘電率と誘電損失、低 CTE、低吸水性、およびより優れた高性能銅張積層板材料が、高層基板の処理および信頼性要件を満たすために必要です。 一般的に使用される PCB サプライヤには、主に A シリーズ、B シリーズ、C シリーズ、D シリーズが含まれます。 これら 4 つの内部基板の主な特性を比較します。

多層厚銅基板には、樹脂含有率の高いプリプレグを選択。 中間層プリプレグの接着剤の流れは、内層のグラフィックを埋めるのに十分です。 絶縁媒体層が厚すぎると、完成したボードは超厚くなりがちです。 そうではなく、絶縁媒体層が薄すぎると、誘電体の積層、高電圧試験の失敗などの品質問題が発生しやすくなります。したがって、絶縁媒体材料の選択は非常に重要です。

2.2 積層構造の設計

積層構造の設計で考慮される主な要因は、材料の耐熱性、耐電圧性、接着剤の充填量、および誘電体層の厚さであり、次の主な原則に従う必要があります。

(1) プリプレグとコア基板のメーカーが一致している必要があります。 PCB の信頼性を確保するために、単一の 1080 または 106 プリプレグをプリプレグのすべての層に使用しないでください (顧客が特別な要件を持っていない限り)。 お客様がメディアの厚さに関する要件を持たない場合、層間のメディアの厚さは IPC-A-600G に従って 0.09mm 以上である必要があります。

(2) 顧客が高 TG プレートを要求する場合、コアプレートとプリプレグは対応する高 TG 材料で作成されます。

(3)内部基板は3OZ以上で、1080R / C65%、1080HR / C 68%、106R / C 73%、106HR / C76%など、樹脂含有量の高い半凝固シートが選択されます。 ただし、106 高接着剤半硬化シートの構造設計は、複数の 106 半硬化シートが重ならないように、できる限り避ける必要があります。 ガラス繊維糸が細すぎるため、大きな基材領域で糸がつぶれ、寸法安定性や層間剥離に影響を与えます。

(4) 顧客が特別な要件を持っていない場合、中間層媒体層の厚さの公差は通常、+/- 10% で制御されます。 インピーダンスプレートは、媒体の厚み公差をIPC-4101 C/Mレベル公差で管理しています。 インピーダンスに影響を与える要因が基材の厚さに関連している場合、プレートの公差も IPC-4101 C/M レベルの公差によって制御する必要があります。

2.3 層間配向制御

内部コアプレートのサイズ補正の精度と生産サイズの制御には、生産で収集されたデータと履歴データの経験を通じて、高層ボードの各レイヤーのグラフィックサイズを正確に補正する必要があります。 コアプレートの各層の上昇と下降の一貫性を確保するための一定期間。 4 つの溝の位置決め (ピン LAM)、ホットメルトとリベットの組み合わせなど、プレス前に高精度で信頼性の高い層間位置決めモードを選択します。

適切なプレス工程手順の設定とプレスの日常のメンテナンスは、プレス品質を確保し、接着剤の流れと冷却効果を制御し、層間転位を減らすための鍵です。 層間アライメント制御は、内層補正値、プレス位置決めモード、プレス プロセス パラメータ、材料特性、およびその他の要因から総合的に考慮する必要があります。

2.4 基板内回路工程

従来の露光機の解析能力は50μm程度であるため、高層基板の生産・製造にはレーザーダイレクトイメージングマシン(LDI)を導入し、グラフィック解析能力を向上させ、20μm程度に達する . 従来の露光機のアライメント精度は±25μm。 階間の位置合わせ精度は 50 μ m を超えています。 従来の設備が削減され、高層スラブの階間の位置合わせ精度が向上します。

回路のエッチング能力を向上させるには、エンジニアリング設計で回路と PCB パッド (またははんだリング) の幅を適切に補正する必要があります。 リターンライン、独立ラインなどのグラフィックス。内層のライン幅、ライン距離、アイソレーションリングサイズ、独立ライン、穴からラインまでの距離の設計補正が妥当かどうかを確認するか、エンジニアリング設計を変更します。

PCB インピーダンスと誘導性リアクタンスの設計要件では、独立したラインと PCB インピーダンス ラインの設計補償が十分であるかどうかに注意してください。 エッチング中にパラメータを制御します。 バッチ生産は、最初の製品が適格であることが確認された後にのみ実行できます。 サイドエッチングを低減するためには、エッチング液中の各薬液の組成を最適な範囲に制御する必要があります。 従来のエッチングライン設備では、エッチング能力が不足しています。 装置を技術的に改造したり、高精度のエッチングライン装置を輸入したりして、エッチングの均一性を向上させ、ラフエッジやエッチングの汚れなどの問題を軽減することができます。