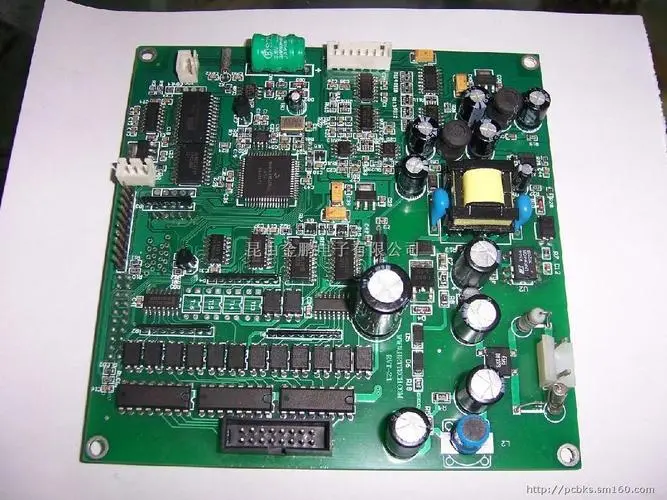

PCB ボードのデザインは、表面上は似ています。 プリント回路基板の寿命と機能にとって重要な違いは、表面を通して見ることができます。

プリント基板の設計において、組み立ての製造工程でも実際の使用でも信頼できる性能を発揮することは非常に重要です。 関連するコストに加えて、PCB アセンブリ プロセスの欠陥が PCB ボード設計によって最終製品に持ち込まれる可能性があり、実際の使用プロセスで障害が発生し、クレームにつながる可能性があります。 したがって、この観点からすると、高品質のプリント基板設計のコストは無視できると言っても過言ではありません。

すべての市場セグメント、特に重要な応用分野で PCB 製品が製造されている市場では、このような失敗の結果は想像を絶します。

PCB の価格を比較する際には、これらの側面に留意する必要があります。 信頼性が高く、保証付きで長寿命の製品の初期コストは比較的高くなりますが、長期的に見れば価値があります。

高信頼性回路基板の最も重要な 14 の機能:

1. 25 μ m の穴壁の銅の厚さ

利点: Z 軸の拡張に耐える能力など、信頼性の向上。

そうしない場合のリスク:

実際の使用では、穴のブローやガス抜き、PCB アセンブリ (内層の分離、穴の壁の破壊) 中に電気的な接続の問題が発生したり、負荷条件下での故障が発生する可能性があります。 IPCc グレード (ほとんどの工場で採用されている標準) では、銅メッキが 20% 少なくて済みます。

2.溶接修理または開回路修理ワイヤなし

利点: 完璧な回路は、メンテナンスやリスクなしで信頼性と安全性を確保できます。

そうしない場合のリスク:

修理が正しくないと、回路基板が切断されます。 修理が「正解」であっても、負荷条件(振動等)下では故障する恐れがあり、実使用上の不具合の原因となる場合があります。

3. インストルメント パネル クラスター仕様の清浄度要件を超えている

利点: PCB 基板設計の清浄度を向上させると、信頼性が向上します。

そうしない場合のリスク:

回路基板に残留物やはんだが蓄積すると、はんだマスクにリスクが生じます。 イオン性残留物は、溶接面の腐食や汚染のリスクにつながり、信頼性の問題 (はんだ接合の不良/電気的故障) につながり、最終的に実際の故障の可能性を高めます。

4.各表面処理の耐用年数を厳密に管理してください。

利点: 溶接性、信頼性、および水分侵入のリスクの低減。

そうしない場合のリスク:

古い回路基板の表面処理における金属組織学的変化により、PCB 溶接の問題が発生する可能性があり、湿気の侵入により、層間剥離、内層と穴の壁の分離 (回路の断線)、および組み立てプロセスおよび/または実際の他の問題が発生する可能性があります。 使用する。

5.国際的に知られているマトリックスを使用する - 「ローカル」または未知のブランドを使用しないでください

利点: 信頼性の向上と既知のパフォーマンス。

そうしない場合のリスク:

機械的性能が低いということは、回路基板がアセンブリ条件下で期待される性能を達成できないことを意味します。 たとえば、拡張性能が高いと、層間剥離、断線、反りの問題が発生します。 電気的特性が弱くなると、インピーダンス性能が低下する可能性があります。

6. 銅張板の公差は、国際電気標準会議 4101 規格に準拠する必要があります。

利点: 誘電体層の厚さを厳密に制御することで、電気的性能の期待値の偏差を減らすことができます。

そうしない場合のリスク:

電気的性能は指定された要件を満たさない場合があり、コンポーネントの同じバッチの出力/性能は大きく異なります。

7. IPC-SM-840 に確実に準拠するための耐溶着材料の定義

利点: NCAB グループは、インクの安全性を達成し、ソルダー レジスト インクが UL 規格を満たしていることを保証する「優れた」インクを認識しています。

そうしない場合のリスク:

品質の悪いインクは、接着性、はんだ耐性、および硬度に問題を引き起こす可能性があります。 これらの問題はすべて、はんだマスクが回路基板から分離することにつながり、最終的には銅回路の腐食につながります。 絶縁が不十分な場合、予期しない電気接続/アーク放電により短絡が発生する可能性があります。

8. 形状、穴などの機械的特徴の公差を定義する

利点: 厳格な公差管理により、製品の寸法品質が向上し、フィット感、外観、機能が向上します。

そうしない場合のリスク:

位置合わせ/はめ込みなどの組み立て中の問題 (プレス フィット ピンの問題は、組み立てが完了したときにのみ発見できます)。 また、寸法偏差の増加により、ベースの取り付け時に問題が発生する可能性があります。

9. NCAB ははんだマスクの厚さを規定していますが、国際化学物質安全性プログラムには関連規定がありません。

利点: 電気絶縁を改善し、剥がれや接着力の低下のリスクを軽減し、機械的衝撃に対する耐性を高めます – 機械的衝撃がどこで発生しても!

そうしない場合のリスク:

PCB ソルダー マスクは、接着、はんだ抵抗、および硬度の問題を引き起こす可能性があります。 これらの問題はすべて、はんだマスクが回路基板から分離することにつながり、最終的には銅回路の腐食につながります。 薄いはんだマスクによる絶縁不良は、偶発的な導通/アークによる短絡につながる可能性があります。

10. 外観要件と修理要件は定義されていますが、インストルメント パネル クラスターは定義されていません。

利点:製造工程に注意し、安全にキャストするように注意してください。

PCB ボードのデザインは、表面上は似ています。 プリント回路基板の寿命と機能にとって重要な違いは、表面を通して見ることができます。

プリント基板の設計において、組み立ての製造工程でも実際の使用でも信頼できる性能を発揮することは非常に重要です。 関連するコストに加えて、PCB アセンブリ プロセスの欠陥が PCB ボード設計によって最終製品に持ち込まれる可能性があり、実際の使用プロセスで障害が発生し、クレームにつながる可能性があります。 したがって、この観点からすると、高品質のプリント基板設計のコストは無視できると言っても過言ではありません。

すべての市場セグメント、特に重要な応用分野で PCB 製品が製造されている市場では、このような失敗の結果は想像を絶します。

PCB の価格を比較する際には、これらの側面に留意する必要があります。 信頼性が高く、保証付きで長寿命の製品の初期コストは比較的高くなりますが、長期的に見れば価値があります。

高信頼性回路基板の最も重要な 14 の機能:

1. 25 μ m の穴壁の銅の厚さ

利点: Z 軸の拡張に耐える能力など、信頼性の向上。

そうしない場合のリスク:

実際の使用では、穴のブローやガス抜き、PCB アセンブリ (内層の分離、穴の壁の破壊) 中に電気的な接続の問題が発生したり、負荷条件下での故障が発生する可能性があります。 IPcc グレード (ほとんどの工場で採用されている標準) では、銅メッキが 20% 少なくて済みます。

2.溶接修理または開回路修理ワイヤなし

利点: 完璧な回路は、メンテナンスやリスクなしで信頼性と安全性を確保できます。

そうしない場合のリスク:

修理が正しくないと、回路基板が切断されます。 修理が「正しい」ものであっても、負荷条件(振動等)下では故障する恐れがあり、実使用上の不具合につながる場合があります。

3. インストルメント パネル クラスター仕様の清浄度要件を超えている

利点: PCB 基板設計の清浄度を向上させると、信頼性が向上します。

そうしない場合のリスク:

回路基板に残留物やはんだが蓄積すると、はんだマスクにリスクが生じます。 イオン性残留物は、溶接面の腐食や汚染のリスクにつながり、信頼性の問題 (はんだ接合の不良/電気的故障) につながり、最終的に実際の故障の可能性を高めます。

4.各表面処理の耐用年数を厳密に管理してください。

利点: 溶接性、信頼性、および水分侵入のリスクの低減。

そうしない場合のリスク:

古い回路基板の表面処理における金属組織学的変化により、PCB 溶接の問題が発生する可能性があり、湿気の侵入により、層間剥離、内層と穴壁の分離 (回路の断線)、および組み立てプロセスおよび/または実際の他の問題が発生する可能性があります。 使用する。

5.国際的に知られているマトリックスを使用する - 「ローカル」または未知のブランドを使用しないでください

利点: 信頼性の向上と既知のパフォーマンス。

そうしない場合のリスク:

機械的性能が低いということは、回路基板がアセンブリ条件下で期待される性能を達成できないことを意味します。 たとえば、拡張性能が高いと、層間剥離、断線、反りの問題が発生します。 電気的特性が弱くなると、インピーダンス性能が低下する可能性があります。

6. 銅張板の公差は、国際電気標準会議 4101 規格に準拠する必要があります。

利点: 誘電体層の厚さを厳密に制御することで、電気的性能の期待値の偏差を減らすことができます。

そうしない場合のリスク:

電気的性能は指定された要件を満たさない場合があり、コンポーネントの同じバッチの出力/性能は大きく異なります。

7. IPC-SM-840 に確実に準拠するための耐溶着材料の定義

利点: NCAB グループは、インクの安全性を達成し、ソルダー レジスト インクが UL 規格を満たしていることを保証する「優れた」インクを認識しています。

そうしない場合のリスク:

品質の悪いインクは、接着性、はんだ耐性、および硬度に問題を引き起こす可能性があります。 これらの問題はすべて、はんだマスクが回路基板から分離することにつながり、最終的には銅回路の腐食につながります。 絶縁が不十分な場合、予期しない電気接続/アーク放電により短絡が発生する可能性があります。

8. 形状、穴などの機械的特徴の公差を定義する

利点: 厳格な公差管理により、製品の寸法品質が向上し、フィット感、外観、機能が向上します。

そうしない場合のリスク:

位置合わせ/はめ込みなどの組み立て中の問題 (プレス フィット ピンの問題は、組み立てが完了したときにのみ発見できます)。 また、寸法偏差の増加により、ベースの取り付け時に問題が発生する可能性があります。

9. NCAB ははんだマスクの厚さを規定していますが、国際化学物質安全性プログラムには関連規定がありません。

利点: 電気絶縁を改善し、剥がれや接着力の低下のリスクを軽減し、機械的衝撃に対する耐性を高めます – 機械的衝撃がどこで発生しても!

そうしない場合のリスク:

PCB ソルダー マスクは、接着、はんだ抵抗、および硬度の問題を引き起こす可能性があります。 これらの問題はすべて、はんだマスクが回路基板から分離することにつながり、最終的には銅回路の腐食につながります。 薄いはんだマスクによる絶縁不良は、偶発的な導通/アークによる短絡につながる可能性があります。

10. 外観要件と修理要件は定義されていますが、インストルメント パネル クラスターは定義されていません。

利点:製造工程に注意し、安全にキャストするように注意してください。