1、PCB溶接技術

1. 部分溶接のプロセス フローには、フラックス噴霧、回路基板の予熱、ディップ溶接、ドラッグ溶接が含まれます。 フラックスコーティングプロセスは、部分溶接において重要な役割を果たします。

溶接加熱と溶接が完了すると、フラックスは回路基板のブリッジングと酸化を防ぐのに十分な活性を持っている必要があります。 フラックス吹き付け X/Yマニピュレーターで基板をフラックスノズル上に運び、基板のはんだ付け位置にフラックスを吹き付けます。

2. リフロー溶接シーケンス後のマイクロ波ピーク選択溶接では、フラックスを正確に噴射することが重要であり、マイクロホールスプレータイプははんだ接合部の外側を汚染しません。

マイクロスポット噴射フラックスのスポットパターンの直径は2mm以上ですので、フラックスが基板上に噴射・付着する位置精度は±0.5mmで、常にフラックスが被溶接部を覆っています。

3. 部分はんだ付けのプロセス特性は、ウェーブはんだ付けと比較することで理解できます。 両者の明らかな違いは、ウェーブはんだ付けでは回路基板の下部が液体はんだに完全に浸されるのに対し、選択的はんだ付けでは特定の領域のみがはんだウェーブと接触することです。

回路基板自体が悪い熱伝導媒体であるため、溶接中に隣接するコンポーネントと回路基板領域のはんだ接合部を加熱して溶かすことはありません。

溶接前に、フラックスも事前に塗布する必要があります。 ウェーブはんだ付けと比較して、フラックスは、PCB回路基板全体ではなく、溶接される回路基板の下部にのみコーティングされます。

さらに、部分溶接は、プラグイン コンポーネントの溶接にのみ適用されます。 部分溶接は新しい方法です。 溶接を成功させるには、部分溶接プロセスと装置を完全に理解する必要があります。

2、基板溶接時の注意事項

1.裸のPCBボードを入手した後、最初に外観検査を実施して、短絡、開回路、およびその他の問題があるかどうかを確認し、次に開発ボードの回路図に精通し、回路図を 回路図と PCB の間の不一致を避けるために、PCB スクリーン レイヤ。

2. PCB 溶接に必要な材料が完全に準備された後、コンポーネントを分類する必要があります。 すべてのコンポーネントは、その後の溶接のためにサイズに応じていくつかのカテゴリに分類できます。 完全な材料リストが印刷されます。 溶接の過程で、1 つのアイテムが溶接されていない場合、対応するオプションにペンで線を引いて、その後の溶接作業を容易にする必要があります。

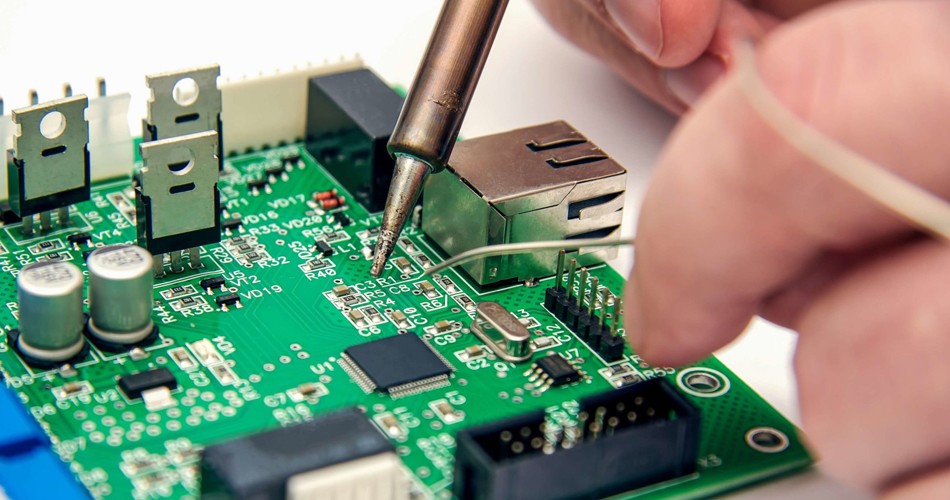

3. 溶接の前に、静電気によるコンポーネントの損傷を避けるために、静電リングを着用するなどの静電気防止対策を講じる必要があります。 溶接に必要な機器が完全に準備された後、溶接ヘッドは清潔に整頓された状態に保たれなければなりません。 初期溶接にはフラットアングルはんだごてを使用することをお勧めします。 はんだごては、0603 パッケージなどのコンポーネントを溶接するときに、ボンディング パッドによりよく接触することができ、溶接に便利です。 もちろん、これは専門家にとって問題ではありません。

4. 溶接するコンポーネントを選択する場合、溶接はコンポーネントの順序に従って実行されます。 大きなコンポーネントがうまく溶接されているため、小さなコンポーネントの溶接に不便を避けるため。 集積回路チップのはんだ付けが好ましい。

5. 集積回路チップを溶接する前に、チップが正しい方向に配置されていることを確認してください。 チップ スクリーン層では、通常、長方形のパッドが開始ピンを表します。 溶接時はチップのピンを固定し、部品の位置を微調整した後、チップの斜めのピンを固定し、部品を溶接前の位置に正確に接続できるようにします。

6. チップセラミックコンデンサや定電圧回路のツェナーダイオードは正負の区別はありませんが、発光ダイオード、タンタルコンデンサ、電解コンデンサは正負の区別が必要です。 コンデンサとダイオード部品の場合、明らかなマークのある端はマイナスでなければなりません。 チップ実装LEDパッケージは、ランプに沿った方向がプラスマイナスです。 シルクスクリーンでマークされたダイオード回路図でパッケージ化されたコンポーネントおよび部品の場合、ダイオードの負端子は垂直線の端に配置する必要があります。

7.水晶発振器の場合、パッシブ水晶発振器には通常2つのピンしかなく、正と負の違いはありません。 アクティブ水晶振動子には通常 4 つのピンがあります。溶着エラーを避けるために、各ピンの定義に注意してください。

8. パワーモジュール関連部品などのプラグイン部品の溶接では、溶接前にデバイスピンを変更できます。 コンポーネントを配置して固定した後、はんだスズは通常、はんだごてによって背面で溶かされ、ボンディング パッドによって前面に組み込まれます。 はんだは入れすぎる必要はありませんが、まずは部品を安定させる必要があります。

9. 溶接中に発見された PCB 設計の問題は、将来の改善のために、取り付けの干渉、誤ったパッド サイズの設計、部品のパッケージング エラーなど、適時に記録されるものとします。

10. 溶接後、ルーペで溶接箇所を確認し、誤溶接や短絡がないか確認してください。

11.回路基板の溶接が完了した後、回路基板の表面をアルコールやその他の洗浄剤で洗浄して、回路基板の表面に付着した鉄粉によって回路が短絡するのを防ぎます。 よりきれいに、より美しく。

3、両面基板の特性

片面回路基板と両面回路基板の違いは、銅層の数です。 EDA365電子フォーラム科学の普及:両面回路基板には、回路基板の両面に銅があり、ビアを介して接続できます。 片面は銅の層が1つしかなく、単純な回路にしか使用できず、穴は接続できないプラグインにのみ使用できます。

両面回路基板の技術的要件は、配線密度が大きくなり、開口部が小さくなり、メタライズ穴の開口部がますます小さくなることです。 層間の相互接続を左右するメタライズ穴の品質は、プリント基板の信頼性に直結します。

開口部の減少に伴い、研磨やブラッシングの破片や火山灰など、大きな開口部に影響を与えない不純物が小さな穴に残っていると、化学銅堆積と銅の電気メッキが無効になり、穴が 銅フリーで、ホールメタライゼーションの致命的なキラーになります。

プリント基板

4、両面基板の溶接方法

EDA365電子フォーラムでは、両面基板の確実な導電効果を確保するために、両面基板の接続孔(メタライズ工程のスルーホール部分)を先にワイヤーで溶接し、突き出た部分を溶接することを推奨しています。 オペレータの手を傷つけないように、接続ワイヤの先端の一部を切断する必要があります。 ボードを接続するための準備です。

両面回路基板溶接のポイント:

1. 再成形が必要なコンポーネントは、プロセス図面の要件に従って処理する必要があります。 つまり、最初に整形してからプラグインします。

2. 再成形後、ダイオードのモデル面は上向きで、2 つのピンの長さは一致しません。

3. 極性要件のあるコンポーネントを挿入する場合、極性を逆にしてはならないことに注意してください。 ロール一体型ブロック部品を挿入した後、垂直または水平の部品に明らかな傾きがあってはなりません。

4.溶接に使用される電気はんだごての電力は25〜40Wです。 電気はんだごてヘッドの温度は約242℃に制御する必要があります。 温度が高すぎると、頭が「死ぬ」のは簡単です。 温度が低すぎると、はんだが溶けません。 溶接時間は 3~4 秒に制御する必要があります。

5.正式な溶接は、一般に、低から高へ、および内側から外側へのコンポーネントの溶接の原則に従って実行されます。 溶接時間は十分に管理する必要があります。 溶接時間が長すぎると、部品が損傷するだけでなく、銅張板の銅張条も損傷します。

6. 両面溶接のため、基板等を載せる工程枠も製作し、下の装置を細くしないようにします。

7. 回路基板の溶接が完了した後、番号に基づく総合的な検査を実施して、挿入および溶接の欠落がある場所を見つける必要があります。 確認後、回路基板の余分なデバイスピンをトリミングして次の工程に移ります。

8.特定の操作では、関連するプロセス標準に厳密に従って、製品の溶接品質を確保する必要があります。

ハイテクの急速な発展に伴い、一般の人々と密接に関連する電子製品は常に更新されています。 また、大衆は高性能、小型、多機能の電子製品を必要としており、回路基板の新しい要件を提唱しています。

これが両面回路基板が生まれた理由です。 両面回路基板の幅広い用途により、プリント回路基板の製造も軽量化、薄型化、短小化が進んでいます。