電子デバイス設計の基本的なプロセスには、プロジェクトの開始、市場調査、プロジェクト計画、詳細なプロジェクト設計、回路図、PCB レイアウト、配線、PCB 製造、溶接、機能、性能テストなどが含まれます。教育プロセスでは、通常、設計を行います。 次の手順に従って電子デバイスを設定します。

ステップ 1: 製品に必要な機能を取得します。

ステップ 2: 設計スキームを決定し、必要なコンポーネントを一覧表示します。

ステップ 3: 要素リストに従って要素シンボル ライブラリを描画します。

ステップ 4: 必要な機能設計に従って、コンポーネント シンボル ライブラリを呼び出し、回路図を描画し、シミュレーション ソフトウェアでシミュレートします。

ステップ 5: 実際のコンポーネントの形状に従って、コンポーネントのパッケージ ライブラリを描画します。

ステップ 6: コンポーネント パッケージ ライブラリを呼び出し、回路図に従って PCB を描画します。

ステップ 7: PCB プルーフ;

ステップ 8: 電気溶接、デバッグ、テストなど。設計要件を満たしていない場合は、上記の手順を繰り返してください。

PCB 設計は、上記の電子製品設計プロセスの最も重要な部分であり、電子製品設計のコア技術でもあります。 実際の回路設計では、回路図と回路シミュレーションが完了した後、回路内の実際のコンポーネントを最終的にプリント回路基板 (プリント回路基板、または PCB) に取り付ける必要があります。 回路図の描画は回路の論理的な接続の問題を解決しますが、回路基板の物理的な接続は銅箔で完了します。

PCBとは

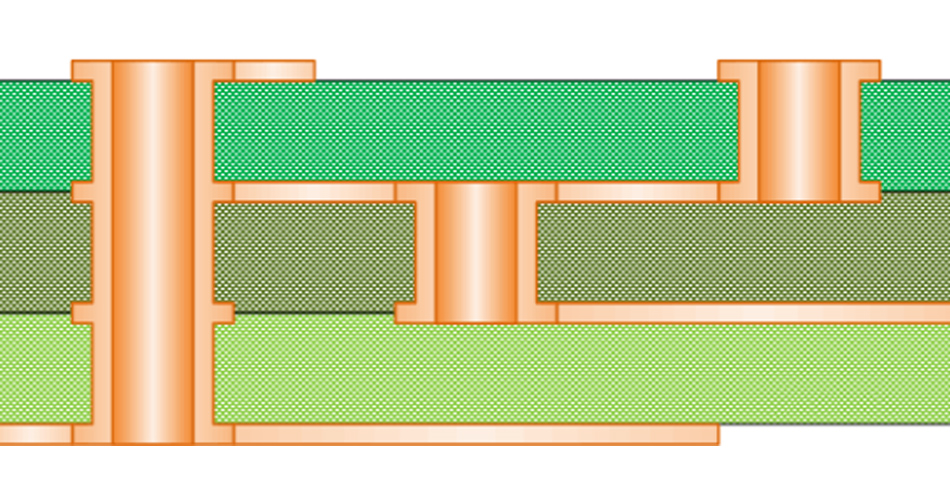

プリント基板とは、絶縁基板を基材として一定の大きさに加工した基板のことです。 コンポーネント間の電気的接続を容易にするために、少なくとも 1 つの導電パターンとすべての設計された穴 (要素穴、機械的取り付け穴、メタライゼーション穴など) がボード上にあります。

プリント基板には再現性と予測性があります。 すべての信号は、ワイヤの接触による短絡なしに、ワイヤの任意のポイントに沿って直接テストできます。 プリント回路基板のほとんどのはんだ接合部は、一度に溶接できます。

上記のプリント基板の特徴から、上場以来広く使用され、発展してきました。 最新のプリント PCB ボードは、マルチレベルおよび細いラインに向かって開発されています。 特に、1980 年代から普及してきた SMD (Surface Packaging) 技術は、高精度 PCB 技術と VLSI (超大規模集積回路) 技術を密接に組み合わせ、システムの実装密度とシステムの信頼性を大幅に向上させます。

2つ目は、プリント基板の開発です。

プリント回路技術は第二次世界大戦後に急速に発展しましたが、「プリント回路」の概念の起源は 19 世紀にさかのぼることができます。

19世紀のプリント回路基板の大量生産には、複雑な電子および電気機器は含まれず、抵抗やコイルなどの多数の受動部品のみが必要でした.

1899年、アメリカ人は金属箔をスタンピングして基板上に抵抗器を作る方法を提唱し、1927年には電気メッキしてインダクタとコンデンサを作る方法を提唱しました。

イギリスのポール・アイスラー博士は、数十年にわたる実践の後、プリント回路基板の概念を提唱し、フォトリソグラフィーの基礎を築きました。

電子デバイス、特にトランジスタの出現により、電子機器およびデバイスの数は劇的に増加し、より複雑になっています。 プリント基板の開発は新たな段階に入りました。

1950年代半ば、高接着銅張積層板の大規模開発の出現により、プリント回路基板の大規模生産のための材料基盤が築かれました。 1954年、ゼネラル・エレクトリック社はパターン電気めっき:エッチング法を採用しました。

1960 年代には、プリント基板が広く使用され、ますます電子機器の重要な部分になりました。 スクリーン印刷とパターン電気メッキの広範な使用に加えて、エッチング(つまり還元)およびその他のプロセスに加えて、印刷ラインの密度を向上させるために追加プロセスも使用されます。 現在、多層印刷回路、フレキシブル印刷回路、金属コア印刷回路、機能印刷回路などの高レベルの数が大幅に開発されています。

国内のプリント回路技術の開発は比較的遅いです。 1950年代半ば、単板と複板が試作されました。 1960年代半ば、メタライズ両面プリント基板や多層プリント基板が試作されました。 1977年頃、電気メッキ腐食パターン電気メッキプロセスによってプリント基板が製造されました。 1978年には、アルミクラッド箔というアディティブ材料が試作され、セミアディティブ法によるプリント基板が製造されました。 1980 年代初頭、フレキシブル プリント回路とメタル コア プリント基板が開発されました。

第三に、PCBの原理。

プリント回路基板には、電子機器で 4 つの一般的な用途があります。 回路内のさまざまな要素に必要な機械的サポートを提供します。 回路の電気接続を提供して、集積回路などのさまざまなコンポーネント間のライン接続または電気絶縁を実現します。 (3) 必要に応じて、特性インピーダンスなどの回路の電気的特性を提供します。 プレートに取り付けられた各コンポーネントにマーカーを付けて、挿入、検査、および試運転を容易にします。

第四に、プリント基板の種類です。

現在、プリント基板は一般的に銅箔でコーティングされているため、銅張板とも呼ばれます。 回路基板の導電層で割った値:

(1) 片面プリントボード

片面プリント基板とは、片面のみに導電パターンを設けたプリント基板のことで、厚さは0.2~5.0mm程度です。 片面を銅箔でコーティングした絶縁基板に、印刷とエッチングにより基板上にプリント回路を形成します。 一般的な要件を持つ電子機器に適しています。

より厳しい規制があります。配線間を交差させず、別のラインをバイパスする必要があります。

2.両面プリントボード

両面プリント基板とは、両面に導電パターンを有するプリント基板を指します。 その厚さは約0.2~5.0mmです。 両面を銅箔で被覆した絶縁基板に、印刷とエッチングにより基板上にプリント回路を形成し、メタライズ穴を介して両面を電気的に接続します。 本発明は、要求の高い電子機器に適用可能である。 両面プリント基板はPCBの配線密度が高いため、装置体積を小さくすることができます。

3. 多層プリント基板(プリンスボー)

多層プリント回路基板は、2 つ以上の導電層を持つ、インターレースされた導電層と絶縁材料で作られたプリント回路基板です。 層間の電気的相互接続は、金属化された穴を通して実現されます。 プリント基板の多層接続線は短くまっすぐで、シールドが容易です。 ただし、プリント基板は工程が複雑で、メタライズ穴を使用しているため信頼性がやや劣ります。 通常、コンピュータ カードで使用されます。

PCB の製造では、層が増えるほど製造プロセスが複雑になり、故障率が高くなり、コストが高くなります。 したがって、多層PCBは高度な回路にのみ使用できます。