すべての製品が部品の数が少ないか小さいほど安くなるわけではありません。 この段階のチップと同じように、面積が小さいほど高価になります。 同じことが PCB ボードにも当てはまります。 薄ければ薄いほど安いというわけではありません。 同様に、レイヤーを1つ追加すると、コストが低くなります。

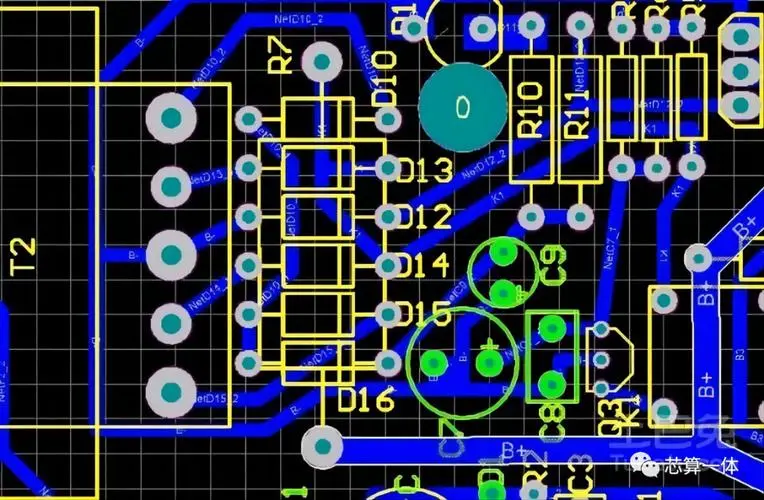

PCB 回路基板には、コア構造とホイル構造の 2 つの異なる構造があります。

コア構造では、回路基板のすべての導電層がコア材料の上に置かれます。 箔構造では、回路基板の内部導電層のみがコア材料に適用され、外部導電層は箔誘電体プレートに適用されます。 すべての導電層は、誘電体を介して多層積層プロセスによって結合されます。

核物質は工場での両面箔コーティングです。 各コアには 2 つの側面があるため、最大限に活用すると、PCB の導電層の数は偶数になります。 片面にホイルを、もう片面に核構造を使用しないのはなぜですか? 主な理由は、PCB のコストと PCB の曲がりです。

偶数層基板のコストメリット

媒体とホイルの層が 1 つ少ないため、奇数 PCB の原材料コストは偶数 PCB よりもわずかに低くなりますが、奇数 PCB の処理コストは偶数 PCB のそれよりも大幅に高くなります。 内層の処理コストは同じです。 しかしながら、フォイル/コア構造は、外層の加工コストを明らかに増加させる。

コア構造プロセスに基づいて、非標準の積層コア層ボンディング プロセスを奇数 PCB に追加する必要があります。 コア構造と比較して、コア構造の外側に箔を追加する工場の生産効率は低下します。 ラミネートと接着の前に、外側のコアに追加のプロセス処理が必要です。これにより、外側の層に傷がついたり、不適切にエッチングされるリスクが高まります。

以上の内容を見れば、PCBは薄ければ薄いほど安くなるということを理解していただける方も多いと思います。 これは、さまざまな製品に従って定義されます。 おそらく、特定の PCB 製品は、面積またはコストを削減した後、はるかに安くなるでしょう。 ただし、PCB 技術製品として、電子製品の機能は依然として大きく異なります。

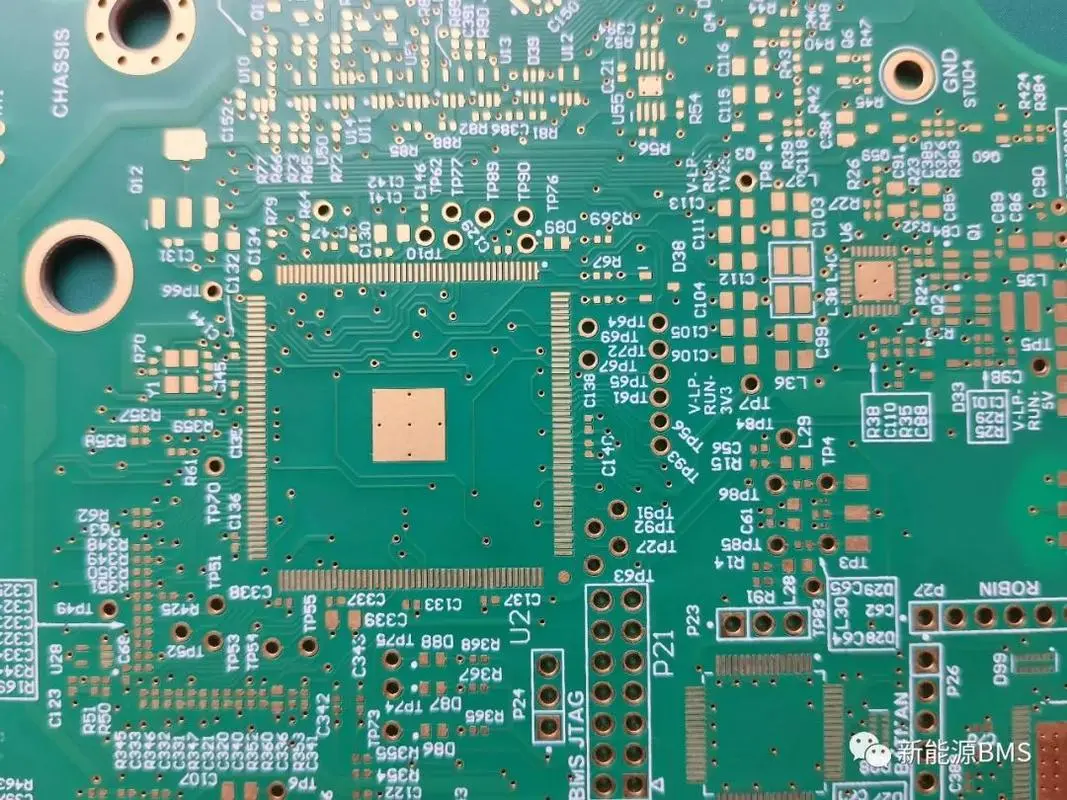

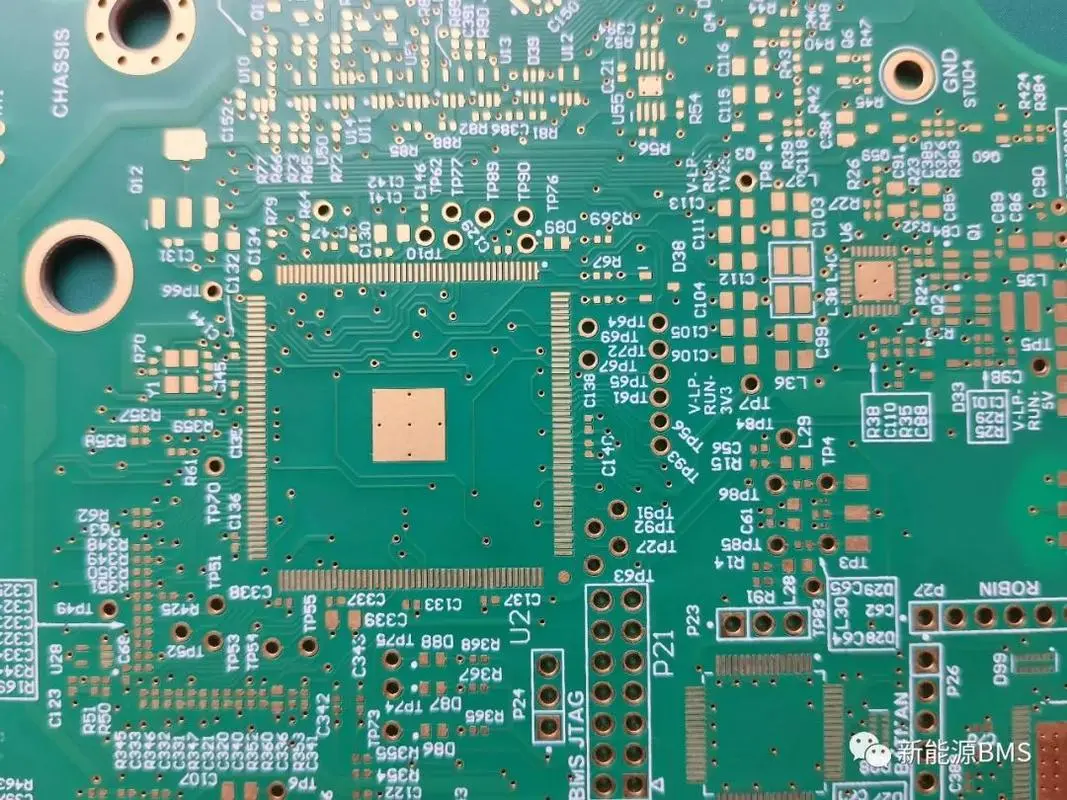

PCBハーフオリフィスとは何ですか?

金属の半穴 (溝) の定義は、1 つの穴を開けてから再度穴を開けることであり、形状プロセスは最終的に金属化された穴 (溝) の半分を保持します。

穴壁の銅バリなどのPcbは、加工上難しい問題でした。

基板の端に半金属化された穴の列全体があるこの種の PCB は、主にキャリア基板で使用される小さな開口部が特徴です。 マザーボードのサブボードとして、これらの半金属化された穴は、PCB マザーボードおよび PCB コンポーネントのピンと一緒に溶接されます。

したがって、これらのセミメタライズ穴に銅バリが残っていると、プラグイン メーカーが溶接を行う際に、はんだ足の不確実性やはんだ付け不良につながり、深刻な場合には 2 つのピン間のブリッジ ショートを引き起こします。

ドリルでもフライスでも、スピンドルの回転方向は時計回りです。 PCB の穴の壁に取り付けられた銅には接着サポートがないため、ツールが前方に移動すると、外力の影響を受けた穴のメタライズ層がツールの回転方向にカールし、銅のとげの反りと残留物が発生します。