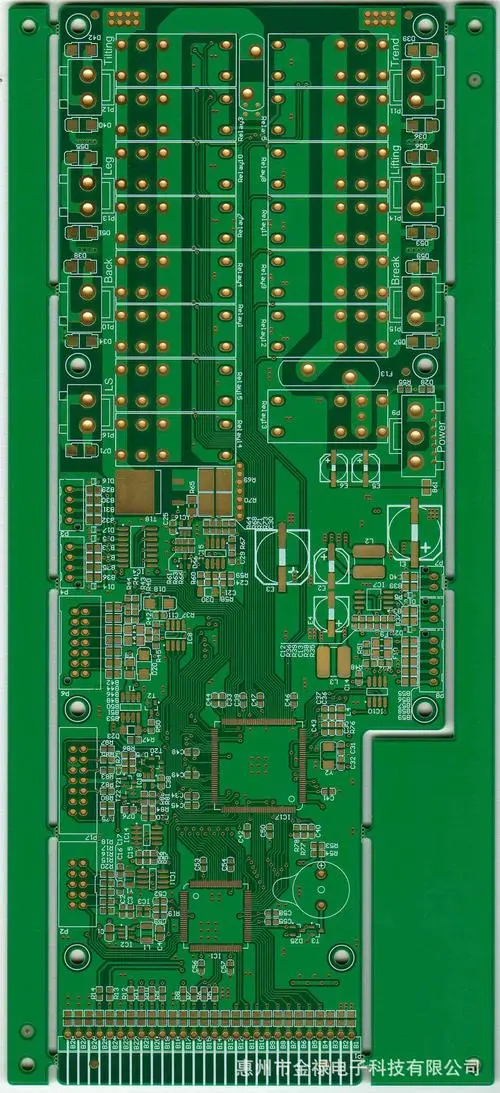

PCBA プロセスの重要な部分は、はんだペーストの使用です。 はんだペーストは、PCBA 処理の重要な原材料の 1 つです。 PCBA 処理用のはんだペーストの選択方法は、SMT や PCBA 完成品の品質に影響を与えます。 この記事は PCBA 処理に関するものです。 はんだペーストの選択方法について説明します。

はんだペーストは、合金はんだ粉末とはんだフラックスを均一に混合したペーストまたはペーストです。 ほとんどのはんだペーストの主な金属成分はスズであるため、はんだペーストははんだペーストとも呼ばれます。 はんだペーストは、SMT プロセスに不可欠なはんだであり、リフローはんだ付けに広く使用されています。 はんだペーストは、室温で一定の粘度を持ち、電子部品を所定の位置に最初に接着することができます。 溶接温度では、溶媒と一部の添加剤が揮発するため、溶接された部品は互いに接続され、永久的な接続が形成されます。

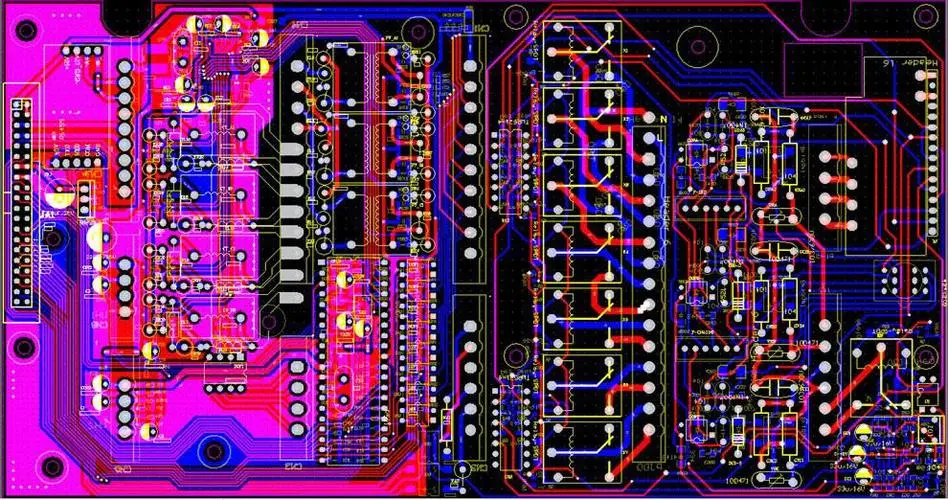

現在、コーティングされたはんだペーストのほとんどにSMTステンシル印刷法が採用されています。これには、操作が簡単で、高速で正確で、製造後すぐに利用できるという利点があります。 しかし同時に、はんだ接合部の信頼性が低い、誤はんだが発生しやすい、はんだペーストの無駄、高コストなどの欠点もあります。

1.はんだペーストの組成

はんだペーストは、主に合金はんだ粉末とフラックスで構成されています。 その中で、合金はんだ粉末は全重量の85%から90%を占め、フラックスは15%から20%を占めます。

ポリ塩化ビフェニル

合金はんだ粉

合金はんだ粉末は、はんだペーストの主成分であり、PCBA プロセスではんだペーストを選択する際の最も重要な考慮事項でもあります。 一般的な合金はんだ粉末には、スズ/鉛 (Sn pb)、スズ/鉛/銀 (Su pb Ag)、亜鉛/鉛/ビスマス (Su pb Bi) などがあります。一般的に使用される合金組成は、63% Sn/37% pb です。 62% Sn/36% pb/2% Ag。 合金比率が異なると、溶融温度も異なります。

合金はんだ粉末の形状、粒径、および表面酸化度は、はんだペーストの性能に大きな影響を与えます。 合金はんだ粉末は、その形状によって、不定形と球形の 2 種類に分けられます。 球状合金粉末は表面積が小さく、酸化度が低く、製造されたはんだペーストの印刷性能は良好です。 合金はんだ粉末の粒子サイズは、一般的に200~400メッシュです。 粒子サイズが小さいほど、粘度が高くなります。 粒子サイズが大きすぎると、はんだペーストの接着性能が低下します。 粒子が細かすぎると、表面積が大きくなるため表面の酸素含有量が多くなり、使用に適さない。

フラックス

はんだペーストでは、はんだペーストフラックスは合金粉末のキャリアです。 組成は基本的に通常のフラックスと同じです。 印刷効果とチキソトロピーを改善するために、チキソトロピー剤と溶剤が必要になる場合があります。 フラックス中の活性剤の作用により、溶接材料表面の酸化皮膜や合金粉末自体が除去され、はんだが速やかに拡散し、溶接金属表面に付着します。 フラックスの組成は、はんだペーストの膨張、濡れ性、つぶれ、粘度変化、洗浄性、溶接ビード飛散、保存寿命に大きな影響を与えます。

2、はんだペーストの分類

はんだペーストには多くの種類があり、PCBA プロセスを選択する際に問題が発生する可能性があります。 はんだペーストは一般に、次の特性に従って分類できます。

1.合金はんだ粉末の融点による

最も一般的に使用される PCB はんだペーストの融点は 178 ~ 183 °C です。使用する金属の種類と組成に応じて、はんだペーストの融点は 250 °C 以上または 150 °C まで上げることができます。 、溶接に必要な温度に応じて。 融点の異なるはんだペーストを選択してください。

2.フラックスによる活動

一般的な液体フラックス活性の分類原理に従って、非活性 (R)、タオル相当活性 (RMA)、および活性 (RA) の 3 つのレベルに分けることができます。 基板部品の状態や洗浄工程の要求に合わせてお選びください。

3. はんだペーストの粘度による

粘度範囲は非常に特殊で、通常100~60OPa・s、最大1000Pa・sです。 用途に合わせて選ぶ c

ある程度曲げられるもの。 FPCは機能によっていくつかの種類に分けることができます