高周波基板の熱風レベリング技術の解説

高周波回路基板の熱風レベリング技術を回路基板製造・回路基板設計・PCBA加工メーカーが解説

プリント回路基板とも呼ばれるプリント回路基板は、電子部品の電気接続を提供します。

プリント基板は通常「PCB」ではなく「PCB」で表します。

PCB設計は主にレイアウト設計です。 回路基板を使用する主な利点は、配線と組み立てのエラーを大幅に減らし、自動化レベルと生産労働率を向上させることです。

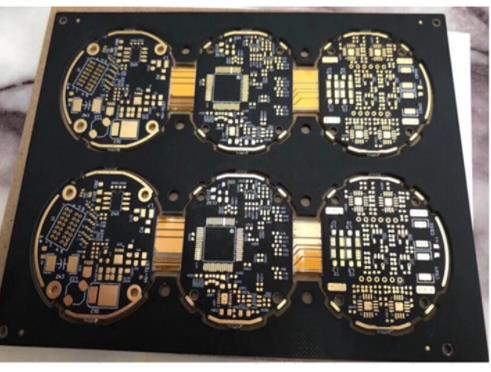

高周波回路基板は、電磁周波数が高い特殊な回路基板です。 一般的に言えば、高周波は1GHz以上の周波数として定義できます。 その物理的性能、精度、および技術的パラメータは非常に高く、自動車の衝突防止システム、衛星システム、無線システムなどの分野で一般的に使用されています。

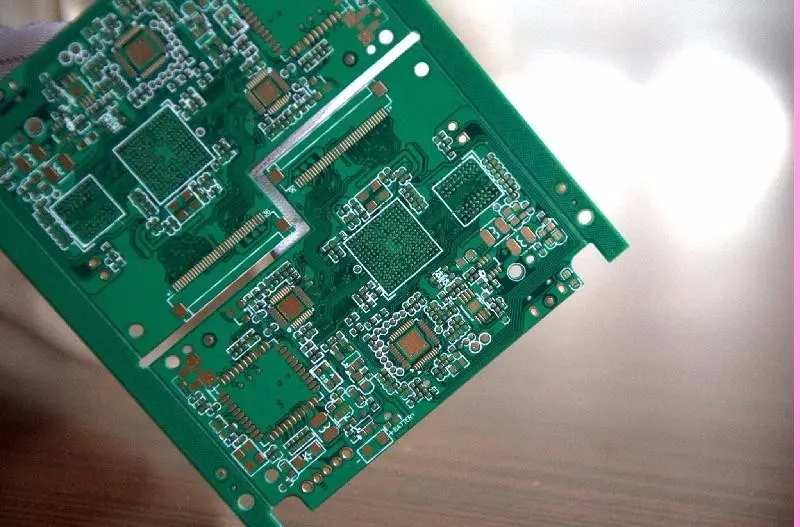

高周波回路基板の表面処理技術には、さまざまな種類があります。 THTやSMTを中心に、部品を基板に実装する方法を紹介してきました。 では、高周波基板にハンダが残っており、それを取り除く必要がある場合、どのような方法で取り除けばよいのでしょうか。 このとき、高周波回路基板は熱風レベリング技術を使用します。

高周波回路基板の表面処理は、熱風レベリングとも呼ばれ、スズ溶射とも呼ばれます。 プリント基板にハンダをディップし、溶融ハンダの中に入れてディップコーティングを行い、2本のエアーナイフの間を通過させます。 エアナイフの高温圧縮空気を使用して、プリント基板の余分なはんだを吹き飛ばし、同時に金属穴の余分なはんだを取り除き、明るく平らで均一なはんだコーティングを実現します。

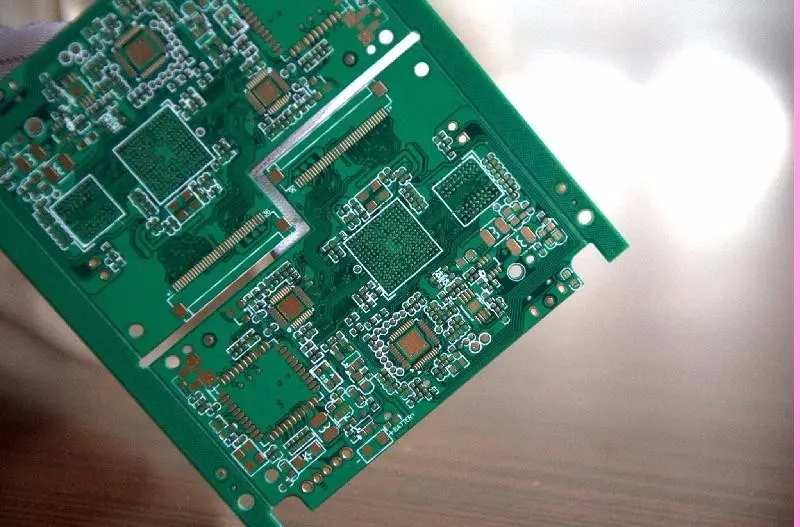

他のプロセスと比較して、熱風レベリングは比較的簡単です。 ただし、高品質の高周波回路基板を製造するには、多くのプログラムとその係数を適切に制御する必要があります。 そうしないと、問題が高周波回路基板の全体的な品質に影響を与える可能性があります。 注意すべき手順とその係数は、主に次のとおりです。

1. 錫浸漬時間

ディップ溶接では、はんだ中のベース銅とスズが金属化合物の層を形成し、同時にワイヤにはんだコーティングの層が形成されます。 すず浸漬時間が長いほど、はんだは厚くなります。 時間が短すぎると半浸漬しやすく、局部的な錫表面の白化の原因となります。 通常、スズ浸漬時間は 2 ~ 4 秒以内に制御されます。

2. 湯温

錫浴の温度は、一定の範囲内に制御する必要があります。 低すぎると、十分に機能しません。 高すぎると素地が傷んだり、スズ合金と銅が反応したりします。 一般的には230~250℃程度に温度管理されています。

3.ブロー時間

エアナイフのブロー時間は、主にはんだの膜厚に影響します。 時間が長いとコーティングが薄くなり、穴の中のコーティングも薄くなります。 時間が短いと、不規則な穴詰まりが発生します。 一般的に、エアナイフのブロー時間は 1 ~ 3 秒です。

4. エアナイフ圧力

エアナイフの機能は、余分なはんだを吹き飛ばし、メタライズされた穴を導通させて、メタライズされた穴の開口部を小さくしすぎないようにすることです。 通常、エアナイフの圧力は 0.3 ~ 0.5mpa に制御されます。

5. エアナイフ温度

エアー ナイフの温度は、均一なはんだコーティングの外観に一定の影響を与えます。 温度が低すぎると塗装面が黒ずみ、高すぎると傷みの原因になります。 エアナイフの温度は、一般的に300℃から400℃の間で制御されています。

6. エアナイフ角度

エアナイフの角度が高すぎると、穴が塞がります。 角度が適切に調整されていないと、基板の両側のはんだの厚さが異なり、溶融はんだも飛び散ります。 一般的に、前のエアナイフは 3 ~ 50 °、後ろのエアナイフは 4 ~ 70 ° です。

PCB メーカー、PCB 設計者、PCBA メーカーが、高周波 PCB の熱風レベリング技術について説明します。