PCBアセンブリ技術の開発履歴とPCBワイヤーメッシュの知識

PCB 製造、PCB 設計、および PCBA 処理メーカーが、PCB アセンブリ技術の歴史と PCB ステンシルの知識について説明します

1903 年から現在まで、PCB アセンブリ技術の応用と発展の観点から、それは 3 つの段階に分けることができます。

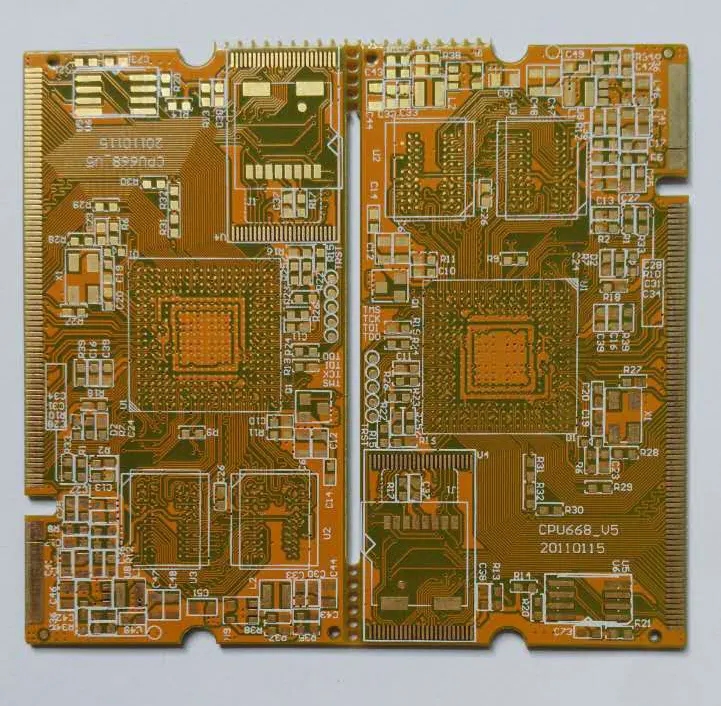

1. スルー ホール挿入技術 (THT) 段階の PCB

金属化された穴の役割:

(1) 電気相互接続 - 信号伝送

(2) サポート部品 --- ピンサイズ制限スルーホールサイズの縮小

a. ピン剛性

B. 自動挿入の要件

密度を上げる方法:

(1) デバイス穴のサイズを縮小しますが、コンポーネント ピンの剛性と挿入精度によって制限され、穴の直径は ≥ 0.8mm です。

(2) 縮小された線幅/間隔: 0.3mm-0.2mm-0.15mm-0.1mm

(3) 層数を増やす: 片面 - 両面 - 4 層 - 6 層 - 8 層 - 10 層 - 12 層 - 64 層

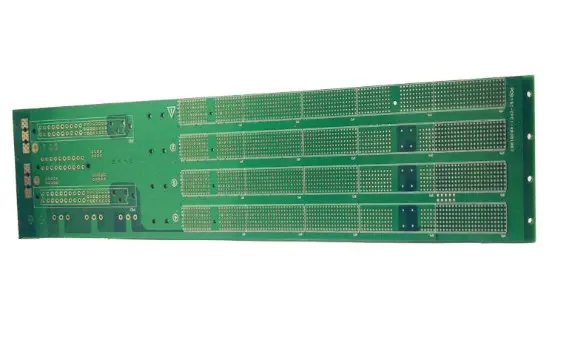

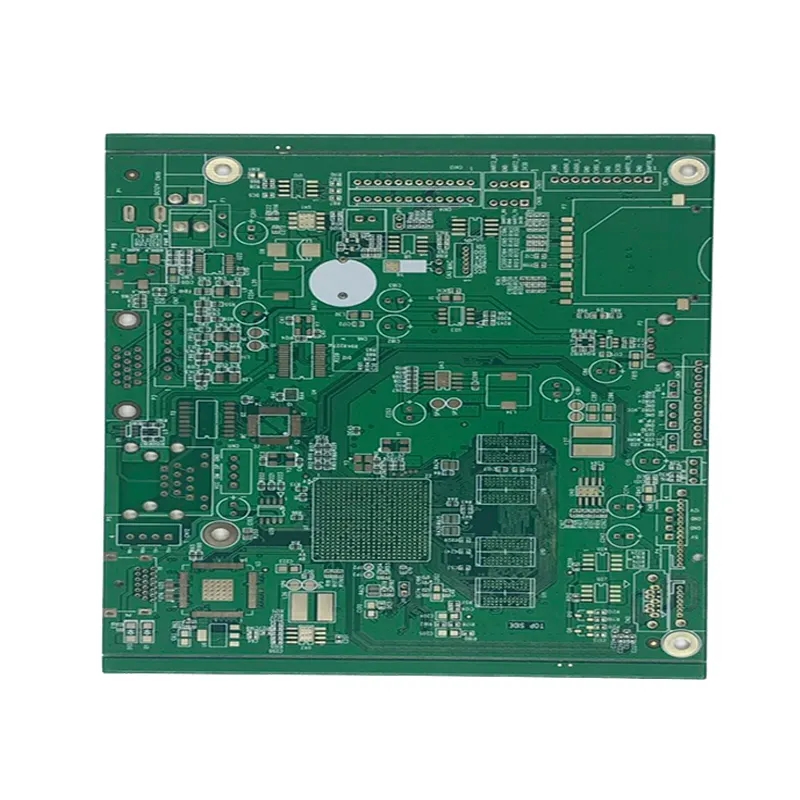

2. 表面実装技術 (SMT) PCB

スルーホールの機能:

電気的相互接続の役割を果たすだけです。 穴の直径はできるだけ小さくするか、塞ぐことができます。

密度を上げる主な方法:

① ビアのサイズが急激に減少: 0.8mm-0.5mm-0.4mm-0.3mm - 0.25mm

② ビアの構造が大きく変わりました。

a. 埋め込みブラインド ホール構造の利点: 配線密度を 1/3 以上増加、PCB サイズまたは層を削減、信頼性を向上、特性インピーダンス制御を改善、クロストーク、ノイズ、または歪み (短いライン、小さな穴による) を削減

b. パッドの穴により、リレー穴と接続が不要

③薄化:両面板:1.6mm - 1.0mm - 0.8mm - 0.5mm

④基板平坦度:

a. コンセプト:PCB基板の反りとPCB基板の接続板面のコプラナリティ。

b. PCB の反りは、熱と機械によって引き起こされる残留応力の包括的な結果です。

C.接続ディスクの表面コーティング:HASL、無電解メッキNI / AU、電気メッキNI / AU

3. チップレベルパッケージ (CSP) 段階の PCB

CSP は急速な発展を遂げ始め、PCB 技術の継続的な発展を促進し、PCB 業界はレーザー時代とナノ時代に移行するでしょう。

PCBステンシルの知識

PCBスチールメッシュ

SMT ステンシルとも呼ばれるステンシル: 特殊な SMT 金型です。 その主な機能は、はんだペーストの堆積を助けることです。 目的は、正確な量のはんだペーストを空の PCB 上の正確な位置に移すことです。

SMT プロセスの開発に伴い、SMT スチール メッシュ (SMT テンプレート) も接着プロセスで使用されます。 SMT スチール メッシュは、PCB ボード上に半液体および半固体状態のはんだペーストを印刷するために使用されます。 現在普及している回路基板のほとんどは、電源基板を除いて表面実装 (SMT) 技術を使用しています。 PCB ボードには多くの表面実装パッドがあります。つまり、スルー ホール溶接はありません。 スチール メッシュの穴は、PCB ボードのパッドに正確に対応しています。 スズを手作業でブラッシングする場合は、水平の硬質ブラシを使用して、半液体および半固体状態のソルダ ペーストをスチール メッシュの穴から PCB 基板にブラッシングします。次に、マウンタを通して部品を接着し、リフローによって形成します。 溶接。

スチールメッシュはもともと金網でできていたので、当時はマスクと呼ばれていました。 最初はナイロン(ポリエステル)メッシュでした。 その後、耐久性から鉄の金網、銅の金網、最後にステンレスの金網がありました。 しかし、どのようなスクリーンで作られていても、成形が悪く、精度が低いという欠点があります。

SMTの開発とメッシュに対するより高い要件により、スチールメッシュが製造されます。 材料費と製造工程の影響で、当初のスチールメッシュは鉄/銅板で作られていましたが、錆びやすいという理由からステンレスメッシュに置き換えられ、現在はスチールメッシュ (SMT ステンシル) になっています。

smt スチール メッシュの製造方法

鋼鉄網を作るための 3 つの方法があります:

化学エッチング:

鋼板に耐酸性接着剤の層を塗布して、開口部が必要な場所で接着剤を除去し、鋼板を露出させ、鋼板を酸でエッチングして開口部を形成します。 この種の鋼板は最も安価な数百枚であり、もちろん、使用効果は最悪です。

電鋳:

開口部の内壁と面取りは、レーザー彫刻に基づいて電鋳されているため、開口部の内壁は非常に滑らかで、スズを助長します。 この鋼板は非常に高価です。 製造工程に特別な要件がない限り使用されません。

レーザー彫刻:

レーザーを使用して、開口部が必要な場所に直接穴を開けるのは非常に簡単です。 この種の鋼板は一般的に約800枚で、最も多く使用されています。

現在、SMT 業界のスチール メッシュの 95% 以上がレーザー切断で作られています。

スチールメッシュの開口部要件

さまざまなタイプのコンポーネントの開口部要件

外側の3層のchipタイプの部品は面積に応じて10~15[%]増加し、内側の距離はそのままで、

次に、リードの要件に従って変更します

IC部品の長さ(ロープラグ含む)は外側に0.1~0.20mm長くなり、リードを取り付ける場合は幅を変更する必要がありますが、適切に広げることができます

抵抗・容量除去素子で、外側に0.1mmの長さを追加。 リードの要件に応じて幅を変更できます

他のコンポーネントは上記の要件と同じです。

smt スチール メッシュの受け入れ

スチール メッシュ テンション 35 ≤ F ≤ 50 (N/cm) テンション エラー: F ≤ 8 (N/cm)

スチール メッシュの外観: メッシュの表面に傷や隆起がないこと

新しいステンシルを作成する前に、ステンシルを印刷機に正しく取り付け、2 ~ 5 版を試し印刷して印刷効果を確認します。 試作合格後、型紙管理書類に製作時間を記録する。

smt ステンシルの印刷形式要件

1枚のボードと1枚のネットを使用する場合は、開始図を中央に配置する必要があります。

2 つの異なる PCB ボードが同じスチール メッシュで開かれる場合、2 つのボード間のエッジ間隔は 30mm である必要があります。

1 枚のスチール メッシュに 2 つの同じ PCB を開く場合、2 枚の 180 ° プレート間の間隔は 30 mm である必要があります。

レーザースチールメッシュで彫刻すべきPCBの種類

通常、スチールメッシュで彫刻する必要があるのはチップ回路だけです。 スチール メッシュは、主にはんだペーストの印刷に使用されます。 ハンダペーストはペーストです。 はんだペーストをボンディングパッドに流し込み、チップ部品を載せて炉に投入します。 デバイスは、高温のはんだペーストで溶かしてから溶接します。