PCB 多層基板は特別な種類のプリント基板であり、その存在場所は一般的に特別です。 たとえば、回路基板にはPCB多層基板があり、マシンがさまざまな回路を実行するのに役立ちます。 それだけでなく、絶縁効果も発揮するので、電気同士がぶつかり合わないので安心です。 性能の良い PCB 多層基板を使用する場合は、慎重に設計する必要があります。 次に、プリント基板多層基板の設計方法について説明します。

PCB 多層基板設計:

1、基板の形状、サイズ、層数の決定 1. プリント基板は、他の構造部品とのマッチングに問題があります。 したがって、プリント基板の形状とサイズは、製品の全体構造に基づいている必要があります。 ただし、生産技術の観点からは、できるだけシンプルにする必要があります。 一般的に、縦横の比率が小さい長方形で、生産効率の向上と人件費の削減に役立ちます。

2. 層数は、回路性能、基板サイズ、および回路密度の要件に従って決定する必要があります。 多層プリント基板には、4層基板と6層基板が最も広く使用されています。 たとえば、4 層基板は 2 つのワイヤ層 (部品面と溶接面)、1 つの電力層と 1 つの層です。

3.多層基板の各層は対称でなければならず、銅層の数は偶数、つまり4、6、8層である方がよい。 非対称積層のため、特に表面実装多層基板の場合、基板表面が反りやすいので注意が必要です。

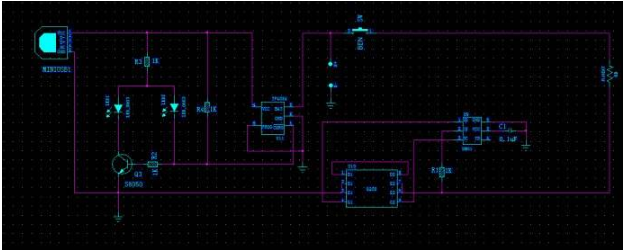

2、部品の配置と配置方向 1.部品の配置と配置方向は、回路の傾向に合わせて回路原理から最初に考慮する必要があります。 配置が合理的かどうかは、プリント回路基板、特にデバイスの配置と配置に関する要件がより厳しい高周波アナログ回路の性能に直接影響します。

2. コンポーネントの適切な配置は、ある意味で、PCB 設計の成功を示しています。 したがって、プリント基板のレイアウトを作成し、全体のレイアウトを決定する際には、回路原理を詳細に分析し、特殊なコンポーネント (大規模な IC、高出力管、信号源など) の配置を検討する必要があります。 最初に決定してから、考えられる干渉要因を回避するために他のコンポーネントを配置する必要があります。

3. 一方、プリント基板の全体的な構造は、部品や部品の不均一な配置を避けるために考慮する必要があります。 これは、プリント基板の美観に影響を与えるだけでなく、組み立てやメンテナンスに多大な不便をもたらします。

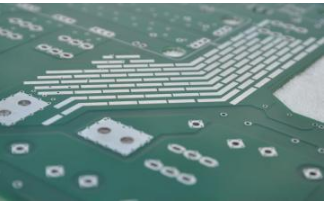

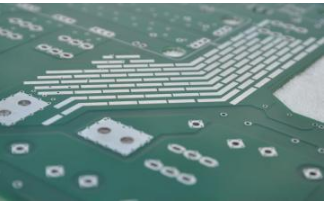

3、 配線レイアウトと配線面積の要件 一般的に多層プリント基板の配線は、回路の機能に応じて行われます。 外層に配線する場合、溶接面ではより多くの配線が必要であり、部品面ではより少ない配線が必要であり、PCB のメンテナンスとトラブルシューティングに役立ちます。 細く密集した配線や干渉を受けやすい信号線は、通常、内層に配置されます。 大面積の銅箔は、内層と外層に均等に配置する必要があります。これにより、プレートの反りが減少し、電気めっき中に表面をより均一にコーティングできます。 外観加工によるプリント配線の損傷や機械加工時の層間短絡を防止するため、内外配線部の導電パターンと基板端との距離は50mil以上とします。

4、配線経路と線幅の要件:電源層、層、および信号層は、電源、グランド、および信号間の干渉を減らすために、多層基板配線用に分離する必要があります。 プリント基板の 2 つの隣接する層の線は、基板の層間結合と干渉を減らすために、互いにできるだけ垂直にするか、平行線の代わりに斜めの線と曲線をとらなければなりません。 また、ワイヤーはできるだけ短くする必要があります。 特に小信号回路の場合、ワイヤが短いほど抵抗が小さくなり、干渉が小さくなります。 同じ層の信号線の場合、方向を変えるときは鋭利な角を避ける必要があります。 導体の幅は、回路の電流とインピーダンスの要件に従って決定する必要があります。 電源入力ラインは大きくし、信号ラインは小さくすることができます。 一般的なデジタル基板の場合、電源入力ラインの線幅は50~80mil、信号ラインの線幅は6~10milです。

コンダクターの幅: 0.5、1、0、1.5、2.0; 許容電流:0.8、2.0、2.5、1.9; 導体抵抗:0.7、0.41、0.31、0.25; 配線中、線幅はできるだけ均一にして、インピーダンス整合に役立つ線の突然の太りや細りを避ける必要があります。

5、 ドリル穴のサイズとボンディング パッドの要件 1. 多層基板上のコンポーネントのドリル穴のサイズは、選択したコンポーネントのピン サイズに関連しています。 ドリル穴が小さすぎると、コンポーネントの組み立てとスズに影響します。 穴あけが大きすぎて、溶接中に溶接スポットが十分に満たされていない。 一般的に、エレメント穴径とパッドサイズの計算方法は次のとおりです。

2. コンポーネント穴の開口 = コンポーネント ピンの直径 (または対角線) + (10-30mil) 3. PCB コンポーネント パッドの直径 ≥ コンポーネント穴の直径 + 18mil 4. スルー ホールの開口は、主に仕上げの厚さによって決まります。 ボード。 高密度多層基板の場合、一般的に板厚:開口≦5:1の範囲内で制御する必要があります。 ビア パッドの計算方法は次のとおりです。

5. ビア パッドの直径 (VIAPAD) ≥ ビアの直径 + 12mil。

6、電源層、層の仕切り、および穴の要件 多層プリント基板の場合、少なくとも 1 つの電源層と 1 つの層が必要です。 プリント基板上のすべての電圧が同じ電源層に接続されているため、電源層はゾーンで分離する必要があります。 ゾーン ラインのサイズは、一般的に幅 20 ~ 80 ミルです。 電圧が高いほどゾーンラインは太くなります。

PCB のはんだ穴の信頼性と、PCB のはんだ穴と電源層および層の間の接続の信頼性を高め、溶接中の金属の熱吸収の大きな領域によって引き起こされる誤ったはんだ付けを減らすために、一般に接続プレートは形状に設計する必要があります。 花の穴の。

絶縁パッドの穴径 ≥ 穴径 + 20mil VII. 安全距離の設定は、電気安全の要件を満たす必要があります。 一般に、外部導体間の最小距離は 4mil 以上であり、内部導体間の最小距離は 4mil 以上でなければなりません。 配線を配置できる場合は、完成した基板の歩留まりを向上させ、完成した基板の隠れたトラブルを減らすために、間隔をできるだけ大きくする必要があります。

8、ボード全体の耐干渉能力を向上させるための要件 多層プリント基板の設計では、ボード全体の耐干渉能力にも注意を払う必要があります。 一般的な方法は次のとおりです。

a. 各ICの電源とグランドの近くにフィルタコンデンサを追加し、その容量は一般的に473または104です。

b. プリント基板上の敏感な信号については、付随するシールド線を別途追加し、信号源近くの配線を最小限に抑える必要があります。

c. 適切な接地点を選択してください。

プリント基板の多層基板の設計方法は知られていたはずですが、この多層基板のパラメータが何であるかはわかりません。 PCB 多層基板の最小穴径は一般的に 0.4 mm であり、これは必要な設計です。 PCB多層基板を設計する際には、電化製品の使用に適した範囲で厚さとサイズを調整する必要があります。 大きすぎても小さすぎてもダメです。 表面処理を行う場合は、電気金メッキの方法を選択する必要があります。そうしないと、絶縁特性が失われる可能性があります。