PCB部分溶着技術の詳細説明

PCB製造、PCB設計、PCBA処理メーカーがPCB部分溶接技術を説明

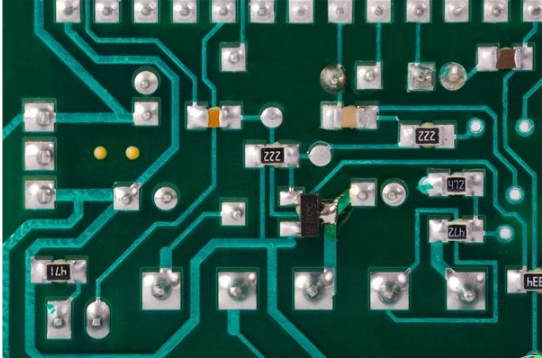

PCB回路基板業界のプロセス開発の歴史、明らかな傾向のリフロー技術。 原則として、従来のインサートはリフローすることもできます。これは、一般にスルーホール リフローはんだ付けと呼ばれます。 その利点は、すべての溶接ポイントを同時に完了することができるため、製造コストを最小限に抑えることができることです。 ただし、リフローはんだ付けの用途は、インサートであれSMDであれ、感温素子によって制限されます。 次に、人々は溶接に注意を向けます。 ほとんどのアプリケーションでは、リフロー溶接後に部分溶接を使用できます。 これは、残りのインサートを溶接する経済的で効果的な方法であり、将来の鉛フリー溶接と完全に互換性があります。

部分溶接のプロセス特性

部分溶接のプロセス特性は、ウェーブはんだ付けと比較することで理解できます。 両者の最も明白な違いは、ウェーブはんだ付けでは PCB の下部が液体はんだに完全に浸されるのに対し、選択的はんだ付けでは特定の領域のみがはんだウェーブと接触することです。 PCB 自体は熱伝導の悪い媒体であるため、溶接中に隣接するコンポーネントと PCB 領域のはんだ接合部を加熱して溶かすことはありません。 フラックスも溶接前に事前にコーティングする必要があります。 ウェーブはんだ付けと比較して、フラックスは、PCB全体ではなく、溶接されるPCBの下部にのみ塗布されます。 さらに、部分溶接は、プラグイン コンポーネントの溶接にのみ適用できます。 部分溶接は新しい方法であり、溶接を成功させるには、部分溶接プロセスと装置を完全に理解する必要があります。

部分溶接の工程

代表的な部分溶接プロセスには、フラックス噴霧、PCB 予熱、ディップ溶接、ドラッグ溶接などがあります。

フラックス塗布工程

フラックスコーティングプロセスは、部分溶接において重要な役割を果たします。 溶接加熱中および溶接終了時に、フラックスはブリッジングおよび PCB の酸化を防止するのに十分な活性を持っている必要があります。 フラックス噴射 X/Y マニピュレータで基板をフラックスノズル上部から搬送し、フラックスを基板の溶接位置に噴射します。 フラックスには、シングルノズルスプレー、マイクロポアスプレー、同期多点/パターンスプレーなど、さまざまな方法があります。 リフロー溶接シーケンス後のマイクロ波ピーク選択溶接で最も重要なことは、フラックスを正確に噴射することです。 マイクロホールスプレータイプで、はんだ接合部以外を汚すことはありません。 マイクロスポット溶射の最小フラックススポットパターン径は2mm以上ですので、フラックスがPCBに溶射・堆積する位置精度は±0.5mmで、フラックスが常に溶接部を覆うことができます。 フラックスの吹き付け量の許容範囲は供給者によって提供されます。 技術仕様は、使用されるフラックスの量を指定する必要があり、一般的に 100% の安全許容範囲が推奨されます。

予熱工程

選択的溶接プロセスでの予熱の主な目的は、熱応力を軽減することではなく、フラックスがはんだ波面に入る前に適切な粘度になるように、フラックスを乾燥前に除去することです。 溶接中、溶接品質に対する予熱によって運ばれる熱の影響は重要な要素ではありません。 PCB 材料の厚さ、デバイス パッケージの仕様、およびフラックスの種類によって、予熱温度の設定が決まります。 一部のプロセス エンジニアは、フラックス スプレーの前に PCB を予熱する必要があると考えています。 また、予熱せずに直接溶接するという見方もあります。 ユーザーは、特定の条件に従って選択溶接のプロセス フローを調整できます。

溶接技術

部分溶接には、ドラッグ溶接と浸漬溶接の 2 つの異なるプロセスがあります。

選択的なドラッグ溶接プロセスは、単一の小さなチップはんだウェーブで完了します。

ドラッグ溶接プロセスは、PCB 上の非常に狭いスペースでの溶接に適しています。 たとえば、個々のはんだ接合部またはピンの場合、1 列のピンをドラッグ溶接に使用できます。 PCB は、最高の溶接品質を達成するために、さまざまな速度と角度ではんだチップのはんだ波に沿って移動します。 溶接プロセスの安定性を確保するために、溶接ノズルの内径は6mm未満です。 はんだ溶液の流れ方向が決定された後、溶接ノズルが取り付けられ、さまざまな溶接ニーズに合わせてさまざまな方向に最適化されます。 マニピュレータはさまざまな方向からはんだウェーブにアプローチできます。つまり、さまざまな角度で 0 °~12 ° です。そのため、ユーザーはさまざまなデバイスを電子部品に溶接できます。 ほとんどのデバイスでは、傾斜角を 10 ° にすることをお勧めします。

浸漬溶接プロセスと比較して、ドラッグ溶接プロセスのはんだ溶液とPCB基板の動きにより、溶接の熱変換効率が浸漬溶接プロセスの熱変換効率よりも高くなります。 ただし、溶接接続を形成するために必要な熱ははんだウェーブによって伝達されますが、単一ノズルのはんだウェーブの品質は小さいです。 ドラッグ溶接プロセスの要件を満たすことができるのは、はんだウェーブの温度が比較的高い場合のみです。 たとえば、はんだ付け温度は 275 ℃ ~ 300 ℃ で、引っ張り速度は一般的に許容範囲で、10 mm/s ~ 25 mm/s です。 はんだウェーブの酸化を防ぐために、窒素が溶接領域に供給されます。 はんだウェーブは酸化を排除するため、ドラッグ溶接プロセスはブリッジング欠陥を回避できます。 この利点により、ドラッグ溶接プロセスの安定性と信頼性が向上します。

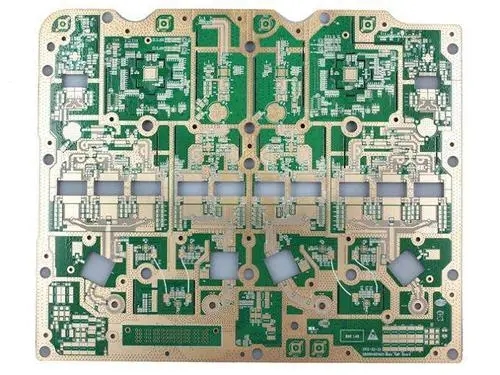

マシンは、高精度と高い柔軟性の特性を備えています。 モジュール構造で設計されたシステムは、顧客の特別な生産要件に従って完全にカスタマイズでき、将来の生産開発のニーズを満たすためにアップグレードできます。 マニピュレータの移動半径は、フラックスノズル、予熱ノズル、はんだノズルをカバーできるため、同じ機器で異なる溶接プロセスを完了することができます。 機械のユニークな同期製造プロセスは、単一ボードの製造プロセスサイクルを大幅に短縮できます。 マニピュレータの能力により、この選択的溶接は高精度で高品質な溶接の特徴を備えています。 まず、マニピュレータの非常に安定した正確な位置決め機能 (± 0.05mm) により、各プレート生産のパラメータ高さの繰り返しと一貫性が保証されます。 第 2 に、マニピュレータの 5 次元の動きにより、最適な角度と向きで PCB を錫表面に接触させ、最高の溶接品質を得ることができます。 マニピュレータスプリント装置に装着されている錫波高測定針はチタン合金製です。 プログラム制御により、スズの波高を定期的に測定できます。 スズの波の高さは、プロセスの安定性を確保するためにスズポンプの速度を調整することで制御できます。

上記の利点にもかかわらず、単一ノズルはんだウェーブドラッグ溶接プロセスには欠点もあります。フラックススプレー、予熱、および溶接の3つのプロセスの中で、溶接時間が最も長くなります。 また、はんだ接合部が1つずつ引きずられるため、はんだ接合部の数が増えると溶接時間が大幅に増加し、溶接効率は従来のウェーブはんだ付けプロセスと比較できなくなります。 しかし、状況は変わりつつあります。 複数の溶接ノズルの設計により、出力を最大化できます。 たとえば、ダブル溶接ノズルを使用すると出力が 2 倍になり、フラックスもダブル ノズルとして設計できます。

浸漬選択的はんだ付けシステムには、PCB はんだ接合部と 1 対 1 で設計された複数のはんだ付けノズルがあります。 柔軟性はマニピュレーター式ほどではありませんが、出力は従来のウェーブはんだ付け装置と同等であり、設備コストもマニピュレーター式よりも低くなります。 PCBのサイズに応じて、単一のボードまたは複数のボードを並行して転送でき、すべてのはんだ接合部が同時に並行してスプレー、予熱、および溶接されます。 ただし、PCB によってはんだ接合部の分布が異なるため、PCB ごとに特別なはんだチップを作成する必要があります。 溶接ノズルのサイズは、PCB 上の隣接するコンポーネントに影響を与えずに溶接プロセスの安定性を確保するために、できるだけ大きくする必要があります。 プロセスの安定性はそれに依存する可能性があるため、これは設計エンジニアにとって重要かつ困難です。

浸漬選択溶接プロセスは、0.7mm~10mm のはんだ接合部の溶接に使用できます。 短いピンと小さいサイズのパッドの溶接プロセスはより安定しており、ブリッジの可能性も小さいです。 隣接するはんだ接合エッジ、デバイス、および溶接ノズルの間の距離は、5mm 以上にする必要があります。 PCB メーカー、PCB 設計者、PCBA メーカーが PCB の部分はんだ付け技術について説明します。