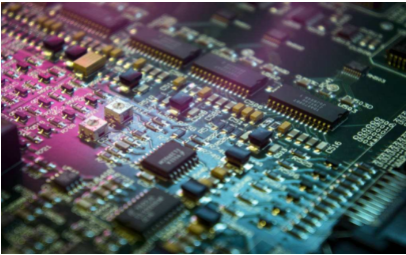

SMT的广泛应用促进了电子产品的小型化、多功能化,为大批量生产和低不良率生产提供了条件。 表面贴装技术是从混合集成电路技术发展而来的新一代电子组装技术。

SMT生产线的主要组成部分有:表面贴装元器件、电路板、组装设计、PCB组装工艺;

主要生产设备有印刷机、点胶机、贴装机、回流焊炉、波峰焊机等。 辅助设备包括检测设备、修复设备、清洗设备、干燥设备和材料储存设备。

1、按自动化程度可分为全自动生产线和半自动生产线;

2、按生产线规模大小可分为大、中、小型生产线。

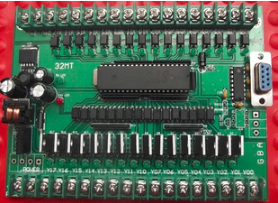

电路板设计

一、SMT的基本工艺构成

丝印(或点胶)>粘贴>(固化)>回流焊>清洗>检测>修复

二、SMT生产工艺流程

1、表面贴装工艺

①单面组装:(所有表面贴装元件都在PCB的一侧)

来料检测——锡膏调配——丝印锡膏——贴片——回流焊②双面组装; (表面贴装元件分别在PCB A和B的两侧)

来料检测——PCB A面丝网焊膏——贴片——A面回流焊——翻板——PCB b面丝网焊膏——贴片——B面回流焊——(清洗)——检验——返修

2.混合充电过程

①单面混装工艺:(插件和表贴元器件都在PCB的A面)

来料检测——锡膏调配——PCB A面丝印锡膏——贴片——A面回流焊——PCB A面插件——波峰焊或浸焊(少量插件可手工焊接) )-(清洗)-检查-修复(先贴后插)

②双面混装工艺:

(表贴元器件在PCB的A面,插件在PCB的B面)

A、来料检测——锡膏调配——PCB A面丝印锡膏——贴片——回流焊——PCB B面插件——波峰焊(少量插件可手工焊接)——(清洗 )-检查-修理

B、来料检测——PCB A面丝印锡膏——贴片——PCB A面插件人工盘点焊料——PCB B面插件——回流焊——(清洗)——检验——返修

(表贴元器件在PCB的A、B面,插件在PCB的任一侧或两侧)

先将双面PCB的A、B两面的表贴元器件按照双面组装的方法进行回流焊,然后手工焊接两面的插件。

电路板

3、SMT工程設備紹介

1. 型枠: (鋼鉄網)

まず、PCB 設計に従ってテンプレートを処理するかどうかを決定します。 PCB上のパッチコンポーネントが抵抗とコンデンサのみで、パッケージが1206を超える場合、テンプレートを作成する必要はありませんが、シリンジまたは自動ディスペンス装置を使用してはんだペーストをコーティングします。 PCB に SOT、SOP、PQFP、PLCC、および BGA でパッケージ化されたチップと、0805 未満でパッケージ化された抵抗器とコンデンサが含まれている場合、テンプレートを作成する必要があります。 一般に、テンプレートは化学的にエッチングされた銅テンプレートに分割されます (低価格、小ロット、テスト、および 0.635mm のチップ ピン間隔に適用可能)。 レーザー エッチング ステンレス テンプレート (高精度、高価格、大ロット対応、自動生産ライン、チップ ピン間隔 0.5 mm)。 研究開発、小ロット生産、または 0.5mm の間隔の場合は、エッチングされたステンレス鋼のテンプレートを使用することをお勧めします。 ステンレス製の量産型枠や0.5mm間隔の型枠には、レーザーカットが採用されています。 全体の寸法は 370 * 470 (単位: mm)、有効面積は 300 * 400 (単位: mm) です。

2.シルクスクリーン印刷:(高精度半自動はんだペースト印刷機)

その機能は、スクレーパーを使用してはんだペーストまたはペーストを PCB パッドに漏らし、コンポーネントの実装の準備をすることです。 使用される装置は、手動のシルク スクリーン印刷スタンド (スクリーン印刷機)、テンプレート、およびスクレーパー (金属またはゴム) であり、SMT 生産ラインのフロント エンドにあります。 中サイズのシルク印刷プラットフォームを使用し、精密半自動シルク印刷機方式を使用してシルク印刷プラットフォームにテンプレートを固定することをお勧めします。 手動シルク印刷プラットフォームの上下左右のノブを使用して、シルク印刷プラットフォーム上の PCB の位置を決定し、この位置を固定します。 次に、コーティングする PCB をスクリーン印刷プラットフォームとテンプレートの間に置き、スクリーン プレート (室温) に半田ペーストを置き、テンプレートを PCB と平行に保ち、スクレーパーで PCB に半田ペーストを均一にコーティングします。 使用の過程で、はんだペーストがテンプレートの漏れをブロックしないように、テンプレートをアルコールでタイムリーに洗浄することに注意してください。

3.取り付け:(韓国の高精度全自動多機能取り付け機)

その機能は、PCB の定位置に表面実装部品を正確に取り付けることです。 使用される機器は、実装機 (自動、半自動、または手動)、真空ペンまたはピンセットで、SMT 生産ラインのシルク印刷スタンドの後ろにあります。 実験室または少量のバッチの場合、一般的にダブルヘッド帯電防止真空吸引ペンを使用することをお勧めします。 高精度チップ (チップ ピン間隔 0.5mm) の実装と位置合わせの問題を解決するには、Samsung 全自動多機能高精度実装機 (SM421 モデルは効率と実装精度を向上させることができます) を使用することをお勧めします。 真空吸着ペンは、コンポーネント ラックから PCB の抵抗、静電容量、およびチップを直接ピックアップできます。 はんだペーストには一定の粘性があるため、抵抗と静電容量を必要な位置に直接配置できます。 チップの場合、バキュームペンホルダーに吸盤を追加でき、ノブで吸着力を調整できます。 どのような部品を配置する場合でも、配置位置に注意してください。 位置がずれている場合は、PCB をアルコールで洗浄し、再度スクリーンをかけ、コンポーネントを再配置する必要があります。

4. リフローはんだ付け:

その機能は、はんだペーストを溶かすことです。これにより、表面実装部品と PCB がしっかりとはんだ付けされ、設計に必要な電気的性能を達成し、国際標準曲線に完全に準拠して正確に制御され、熱による損傷や変形を効果的に防ぐことができます。 PCB およびコンポーネントの。 使用した設備は、SMT生産ラインのSMTマウンタ後方にあるリフローはんだ付け炉(全自動赤外線熱風リフローはんだ付け炉)です。

5.クリーニング:

その機能は、実装された PCB の電気的特性に影響を与える物質やフラックスなどの溶接残留物を除去することです。 無洗浄ハンダを使用すれば、基本的に洗浄は不要です。 低消費電力や高周波特性が要求される製品は、洗浄を行ってください。 通常、PCB 製品は無料で洗浄できます。 使用する機器は超音波洗浄機またはアルコールで直接手で洗浄し、位置を固定することはできません。

6.検査:

その機能は、貼り付けられた PCB の溶接品質とアセンブリ品質を検査することです。 使用される機器には拡大鏡と顕微鏡が含まれ、検査要件に従って生産ラインの適切な場所に構成できます。

7. 手直し:

その機能は、はんだボール、はんだブリッジ、開回路、その他の欠陥など、欠陥が検出された PCB を修正することです。 使用されるツールは、インテリジェントなはんだごて、修理ワークステーションなどです。生産ラインのどこにでも構成されます。

4、 SMT 補助プロセス: 主にウェーブはんだ付けとリフローはんだ付けの混合プロセスを解決するために使用されます。

1.赤い糊の印刷:(赤い糊は同時に印刷できます)

主にPCB上のコンポーネントを固定するために、PCBの固定位置に赤いオフセット印刷を行うために使用されます。 一般に、PCB の両面の表面実装コンポーネントと片面のウェーブはんだ付けに使用されます。 使用機材は印刷機です。 はんだペーストと赤い接着剤の印刷は、SMT生産ラインのフロントエンドにある1台のマシンで完了できます。

2.硬化:(リフローはんだ付けは、硬化および鉛はんだペーストに適しています)

その機能は、パッチ接着剤を加熱固化することで、表面実装部品と PCB がしっかりと結合されるようにします。 使用する設備はSMT製造ラインのSMTマウンター後方にある硬化炉(リフローはんだ炉は接着剤の硬化や部品・基板の熱劣化試験にも使用可能)です。