PCBのはんだ付け抵抗に対するインク噴射技術の分析

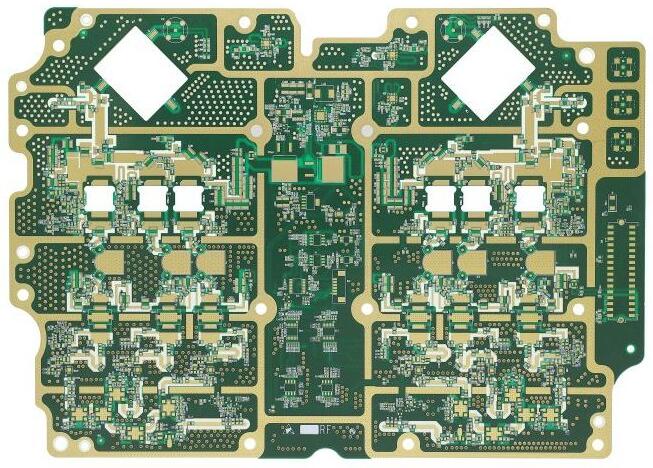

私たちが日常生活で目にする PCB の基本コンポーネントは、一般的にソルダー マスク、シルク スクリーン層、銅線などです。 ソルダー マスク レイヤーは製造プロセスで負の出力を使用するため、ソルダー マスク レイヤーの形状が PCB にマッピングされた後、グリーン オイル ソルダー マスクの代わりに銅のスキンが露出します。 リフロー プロセスの制御におけるソルダー マスクの役割は非常に重要です。

PCB印刷におけるはんだ付けプロセスは、はんだ付け耐性のあるプリント基板をスクリーン印刷することです。 露出プレートを使用して、プリント回路基板のボンディング パッドを覆い、露出中に紫外線が照射されないようにします。 はんだマスクは、紫外線照射後にプリント回路基板の表面によりしっかりと取り付けられます。 熱風レベリング中に鉛とスズを適用するために、銅のボンディング パッドを露出させることができるように、ボンディング パッドは紫外線にさらされません。 今日は、チェン氏ははんだマスクのプロセスに焦点を当てたいと考えています。

1.プリベイク

予備乾燥とは、インクに含まれる溶剤を蒸発させ、ソルダーマスクがくっつかないようにすることです。 インクの種類が異なり、予備乾燥の温度や時間も異なります。 乾燥時間が長すぎたり、乾燥前の温度が高すぎたりすると、解像度が低下し、現像不良の原因となります。 前乾燥時間が短すぎたり、温度が低すぎたりすると、露光時にネガフィルムが貼り付いたり、現像時にソルダーレジストが炭酸ナトリウム溶液によって侵食され、表面の光沢が失われたり、ソルダーレジストが膨張したりして、 落ちる。

2.露出

露出はプロセス全体の鍵です。 露光量が多いと、光の散乱により、パターンやラインのエッジ部分のソルダーレジストが光に反応し(主にソルダーレジストに含まれる感光性ポリマーが光に反応)、残膜が発生し、 解像度が向上し、現像されたパターンが小さくなり、線が細くなります。 露光量が不足すると、上記とは逆に展開図が大きくなり、線が太くなります。 この状況はテストによって反映される可能性があります。露光時間が長い場合、測定された線幅は負の許容値です。 露光時間が短い場合、測定された線幅は正の許容範囲です。 実際のプロセスでは、「光エネルギーインテグレーター」を選択して、最適な露光時間を決定できます。

3.インク粘度調整

ダイナミック型感光性ソルダーレジストインキの粘度は、主に硬化剤と主剤の比率とシンナーの添加量によって制御されます。 硬化剤の添加量が少ないとインキ特性のバランスが崩れる場合があります。

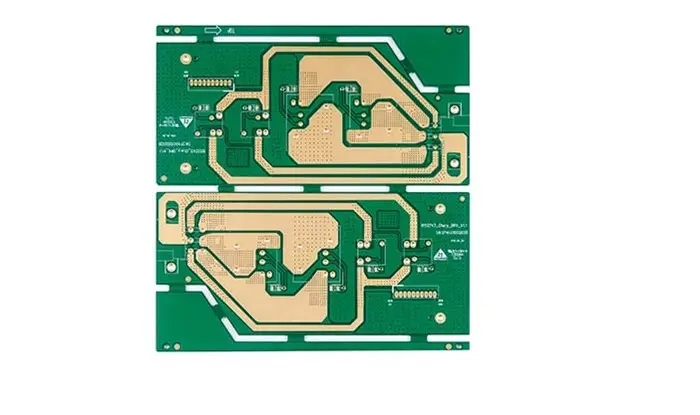

対照的に、2020年は世界で5G通信の開発が活況を呈している年です。 日常の設計と使用において、5G 通信用の低 Dk/Df 材料の性能は、主にプレートによって決まり、次にソルダー レジスト インクが続きます。 しかし、国内のPCBインクの生産と製造、特にICパッケージ基板のソルダーマスクインク、自動車電子PCBのソルダーレジスト油、ソルダーマスクのドライフィルムなどの技術は、世界の先進レベルとまだ大きなギャップがあることを無視することはできません。 ソルダーマスクの最終工程処理である塗料スプレーは、以下の方法を採用しています。

ソルダーレジストインキの吹き付け技術は、現在成熟しており、スクリーン印刷、静電吹き付け、低電圧吹き付けなどがあります。 ラオ・チェンがこれらの方法の長所と短所を紹介します。 スクリーン印刷には、多数の熟練したスクリーン印刷担当者が必要です (ここでは、スクリーン印刷担当者の品質と経験を確保する必要があります)。 それはまさに人的資源に対する需要が最も大きいからであり、一般的に最も省油およびインク節約のコーティング方法です。 スクリーン印刷に関しては、自動スクリーン印刷機を使用すると、大量の版に適しています。 しかし、高価なのは彼の欠点ではなく、私の欠点です。 さらに、このバッチ生産マシンは、小さなバッチ PCB には非常に不向きです。 静電スプレー技術は非常に成熟しており、多くの労力を節約できます。 テンプレートとバッチ プレートが適用されますが、インクの消費量が多く、設備が比較的高価であり、メンテナンス コストが高くなります。 低圧スプレー技術はまだ多くの場所で最適化および改善する必要があり、インクの消費量は多いですが、利点は、機器が比較的安価であり、メンテナンスコストが低いことです。 低圧溶射技術が塗装技術の主流になるかどうかはまだ未知数であり、現在も使用者は少ない。

インクジェット印刷ソルダー マスク インクは、比較的段階的な開発プロセスです。 過去数年間の多数の企業の調査結果は、かなりの数の企業が新しいインクジェットプロセスの開発を続けていないことを示しています。 現在のアプリケーションは、インク原料と機器の開発に依存しています。 現在、インクジェット印刷やソルダーレジストインクの材料の種類は非常に少なく、装置の精度と効率を向上させる必要があります。 これらは現在のインクジェット印刷用ソルダーマスクインクの欠点であり、私たちが目指している方向でもあります。