コストの観点から PCB パネル設計を最適化する方法

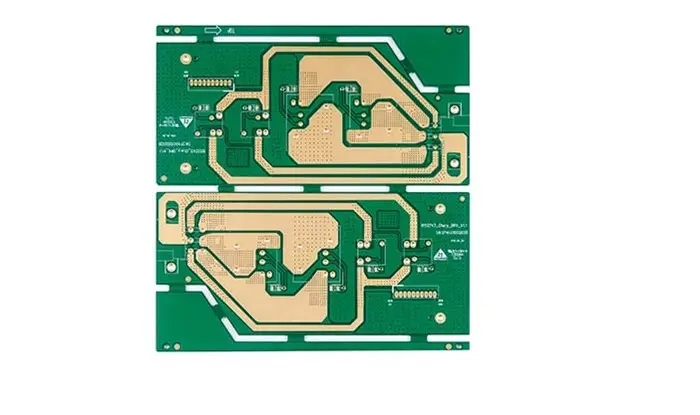

1、 PCB 組立設計の重要性 PCB 配線が完了した後、PCBA 組立プロセスの要件により、特殊な形状の PCB の組立設計を実行して、後続の PCBA 組立プロセスがスムーズに進むようにする必要があります。 パネル アセンブリ設計のプロセスでは、通常、サイドバーを追加し、1 つまたは複数の PCB ユニットを特定の方法でサイドバーに接続して、PCBA アセンブリ要件を満たす PCB 形状を形成する必要があります。 パネル サイズは、PCB 製造時の材料の使用率とパネル サイズに直接影響し、PCB の価格にも大きく影響します。 数、幅、エッジの位置、PCB ユニットの数、PCB ユニットの配置、接続方法、およびスロット幅は、すべてパネル サイズに影響します。 このホワイト ペーパーでは、PCB および PCBA アセンブリ プロセスの要件を満たすことを前提として、パネル設計のプロセスでこれらの影響因子を制御することにより、パネルのサイズを最適化する方法について主に説明します。これにより、高いパネル使用率と適切な生産パネルを生成できます。 PCB生産パネルを形成するときのサイズ。したがって、より低いPCB見積もりが得られます。

2、どのような状況でパネル設計を行う必要がありますか? 次の状況では、PCBA アセンブリ要件を満たすパネルを形成するために、PCB でパネル処理を行う必要があります。

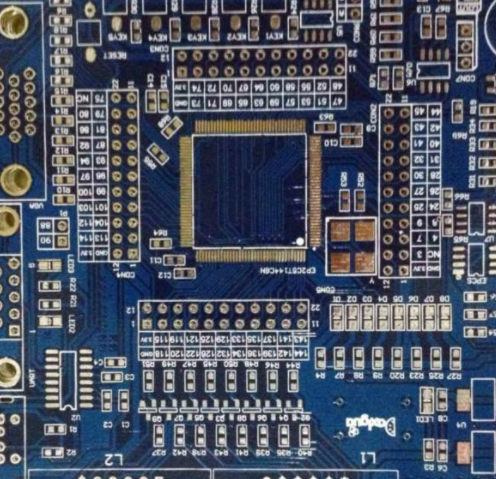

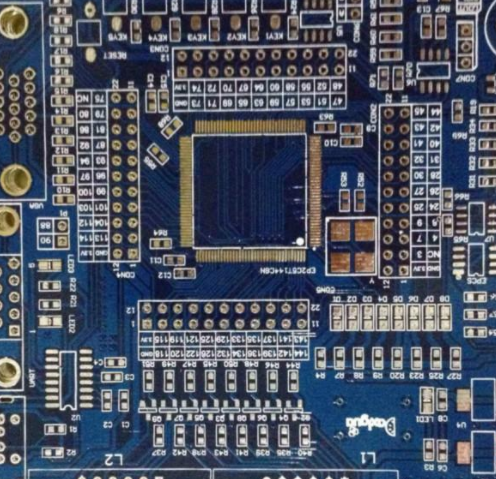

(1) PCB 設計自体の機械的構造要件 (2) コンポーネント パッドが PCB ボードのエッジに近すぎる、最上層が 4.06 mm 未満、最下層が 5.08 mm 未満 (最上層は (3) はんだ付けが必要なテスト ポイントが基板の端に近すぎる、最上層が 4.06 mm 未満、最下層が 5.08 mm 未満の場合。 (最上層は 0.16 インチ未満、最下層は 0.2 インチ未満) (4) 不規則な形状またはサイズが小さすぎて、PCBA 組立ラインを正常に通過できません。 (5) PCBA アセンブリの生産効率を向上させるために、パネル アセンブリの用語と定義を導入して、コストの観点からパネル アセンブリを最適化する方法を説明します。