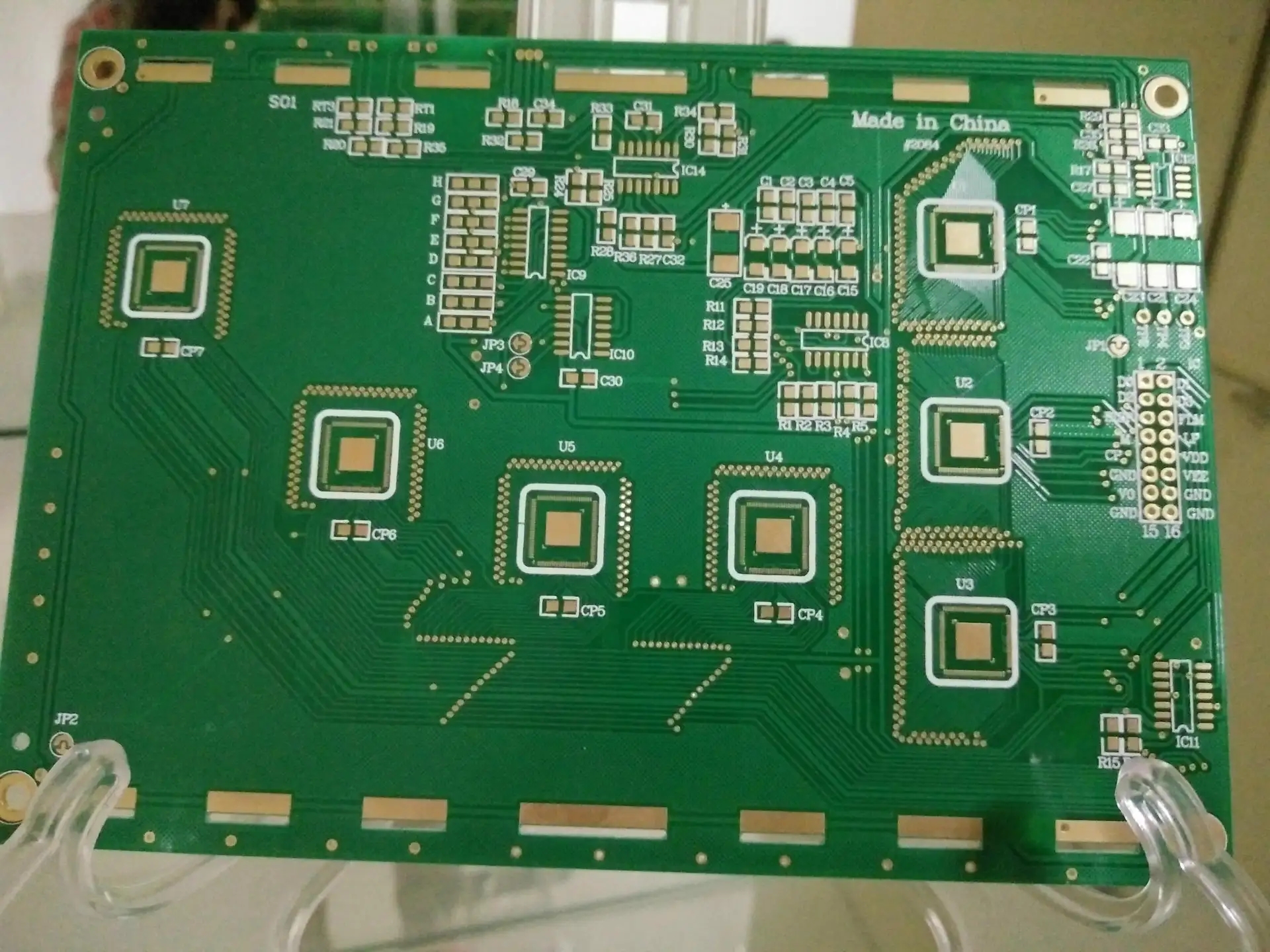

PCB処理のための特別な製造プロセスの一部

PCB 業界の人間として、PCB 処理の特殊なプロセスは、PCB コピー、PCB 設計関連のプロセスに熟練している必要があります。 私たちのプロのPCBコピー担当者の分析と要約を通じて、私たちのプロのPCBコピーの専門家は、PCB業界の人々を助けることを望んで、PCB処理の次の特別なプロセスに来ました。

アディティブプロセス

これは、抵抗剤を追加することにより、非導体基板の表面に化学銅層を備えたローカル導体ラインの直接成長プロセスを指します。 基板コピーの加算方法は、全加算、半加算、部分加算に分けられます。

バックパネル

これは、他のボードを接続するために特別に使用される、厚い厚さ (0.093 インチ、0.125 インチなど) の一種の回路基板です。 多極コネクタをはんだ付けせずに圧入スルーホールに挿入し、コネクタが基板を貫通する各ガイドピンに1本ずつ巻きながら配線する方法です。 コネクタは、一般的な PCB ボードにも挿入できます。 この専用基板のスルーホールはハンダ付けできませんが、穴壁とガイドピンを直接クランプして使用できます。 したがって、その品質と絞りの要件は特に厳しく、注文量はそれほど多くありません。 一般的に、基板メーカーはそのような注文に消極的であり、受け入れるのは困難です。 米国では、ほぼ高度な専門産業になっています。

ビルドアッププロセス

これは、薄い多層基板の実践の新しい分野です。 最初の啓蒙は、1989年に日本の野洲工場で試作されたIBMのSLCプロセスから来ました。この方法は伝統的な両面基板に基づいています。 最初に、Probmer 52 などの液状感光性前駆体が、ボードの 2 つの外側表面に完全にコーティングされます。 半硬化および感光性分解の後、次の最下層に接続される浅い「フォトビア」が作成されます。次に、化学銅および電気メッキ銅を実施して導体層を包括的に増やし、ラインイメージングおよびエッチングの後、新しいタイプの導体および埋め込みまたは 最下層と相互接続されたブラインド ホールが得られます。 レイヤーを繰り返し追加することで、必要な数のレイヤーを取得できます。 この方法は、高価な機械的穴あけコストをなくすだけでなく、開口部を 10 ミル未満に減らすことができます。 過去 5、6 年の間に、伝統を打ち破り、層ごとに採用するさまざまな種類の多層基板技術がこのようなビルドアップ プロセスを有名にし、アメリカ、日本、ヨーロッパの絶え間ない宣伝の下で 10 種類以上の製品が発売されました。 産業。 上記「感光孔形成」に加えて、 穴の位置で銅の皮を取り除いた後、有機プレートにはさまざまな「細孔形成」方法があります。たとえば、アルカリ化学的バイト、レーザー アブレーション、プラズマ エッチングなどです。 また、半硬化樹脂をコーティングした新しいタイプの「レジンコート銅箔」も、順次積層することで多層基板の薄型化・高密度化・小型化・薄型化が可能です。 将来、多様化するパーソナル エレクトロニクス製品は、このように非常に薄く、短く、多層の基板の世界になるでしょう。

サーメット セラミック ゴールドは、セラミック粉末と金属粉末を混合し、一種のコーティングとして結合剤を加えます。 組み立て中に外部抵抗器を置き換えるための「抵抗器」の布配置として、回路基板(または内層)に厚膜または薄膜で印刷できます。

共焼成

磁器混合PCB回路基板(ハイブリッド)の製造工程です。 小基板に各種貴金属厚膜ペーストで印刷した回路を高温で焼成。 厚膜ペースト内のあらゆる種類の有機キャリアが燃焼し、相互接続用の貴金属導体ラインが残ります。

クロスオーバーとは、重なり合うプレート上の2つの垂直方向と水平方向の導体の垂直交差を指し、絶縁媒体は交差点ドロップの間に満たされます。 一般的には、単板のグリーン塗装面に炭素膜のジャンパーを追加したり、レイヤー追加方式の上下の配線をこの「クロスオーバー」に属させたりします。

ディスクリート配線板

マルチ配線板の別名は、基板表面に丸エナメル線を取り付け、スルーホールを追加したものです。 この種の二重線路基板の高周波伝送線路の性能は、一般的な PCB のエッチングによって形成される平角回路の性能よりも優れています。

DYCOstrateのプラズマエッチングとレイヤー追加工法

これは、スイスのチューリッヒにある Dyconex 社によって開発されたビルドアップ プロセスです。 基板表面の穴の位置ごとに銅箔をエッチングした後、密閉した真空環境に置き、CF4、N2、O2を充填し、高電圧でイオン化して形成する特許取得済みの方法です。 穴の位置で基板をエッチングするために使用できる活性の高いプラズマを使用すると、マイクロ パイロット ホール (10mil 以下) が現れます。 その商用プロセスは DYCOstrate と呼ばれます。

電着フォトレジスト

元々は複雑な形状の金属製品の「エレクトロワニス」に使用されていた「フォトレジスト」の新しい工法ですが、最近では「フォトレジスト」の用途にも導入されています。 このシステムは、電気めっき法を採用し、光学活性荷電樹脂の荷電コロイド粒子を PCB 回路基板の銅表面にエッチング防止剤として均一にめっきします。 現在、インナーラミネートの直接銅エッチング工程に使用されています。 さまざまな操作方法に従って、この ED フォトレジストは、「アノード型電気フォトレジスト」および「カソード型電気フォトレジスト」と呼ばれる、それぞれアノードまたはカソード上に配置できます。 感光原理の違いにより、「ネガ作用」と「ポジ作用」の2種類があります。 現在、ネガ ED フォトレジストが商品化されていますが、平面フォトレジストとしてしか使用できません。 貫通穴では感光しにくいため、外板の画像転写には使用できません。 外板のフォトレジストとして使用できる「ポジ型ED」(感光性分解膜なので、穴壁の感度は低いが効果はない)については、日本の産業界はまだまだ力を入れている。 細い線の生産を容易に実現できるように、商用大量生産アプリケーションの開発に取り組んでいます。 この用語は、「電気泳動フォトレジスト」としても知られています。

平角導体埋込線、平角導体

表面がフラットな特殊な PCB 基板で、すべての導線が基板に圧入されています。 シングルパネルの方法は、半硬化基板上の銅箔を画像転写法でエッチングして回路を得ることです。 そして、基板上の回路を半硬化した板に高温高圧で押し込み、同時に板樹脂の硬化操作を完了することで、回路が収縮した回路基板となります。 表面は完全にフラットです。 通常、基板がシュリンクされた回路表面の薄い銅層をわずかにエッチングする必要があります。 しゅう動接触時の接触抵抗が小さくなり、滑りやすくなります。 ただし、この方法は、プレス時にスルーホールが押し出されるのを防ぐために、PTHには使用しないでください。 このボードの表面を完全に滑らかにすることは容易ではなく、樹脂が膨張した後にラインが表面から押し出されるのを防ぐために高温で使用することもできません。 この技術は Etch and Push 方式とも呼ばれ、完成した基板は Flush Bonded board と呼ばれ、RotarySwitch や Wiping Contacts などの特殊な用途に使用できます。

貴金属化学薬品に加えて、フリットガラス溶融物を厚膜ペースト (PolyThICk Film、PTF) 印刷ペーストに追加する必要があります。これにより、高温焼却で凝固と接着の効果が発揮され、印刷ペーストが 空白のセラミック基板は、固体の貴金属回路システムを形成できます。

フルアディティブプロセス

完全に絶縁された板の表面に、無電解めっき(主に化学銅)により選択的な回路を成長させる方法で、「全添加法」と呼ばれています。 もう 1 つの誤った記述は、「完全無電解」方式です。

ハイブリッド集積回路

小さな磁器の薄い基板に貴金属の導電性インクを印刷し、インク中の有機物を高温で燃焼させて、板の表面に導電回路を残し、これを溶接する回路です。 表面接着部品。 実用新案は、厚膜技術に属する、プリント回路基板と半導体集積回路デバイスとの間の回路キャリアに関する。 初期の頃は、軍用または高周波アプリケーションに使用されていました。 近年、高価格と軍事用途の減少、および回路基板の小型化と精度の向上と相まって、自動生産の難しさにより、この種のハイブリッドの成長は初期よりもはるかに少なくなっています.

インターポーザ相互接続導体

インターポーザーとは、伝導する場所にいくつかの導電性フィラーを充填することによって伝導できる絶縁体によって運ばれる任意の 2 層の導体を指します。 たとえば、多層基板のむき出しの穴が、従来の銅の穴の壁を置き換えるために銀ペーストまたは銅ペーストで埋められている場合、または垂直の一方向導電性接着剤層などの材料は、そのようなインターポーザーに属します。