基板枚数の設定方法

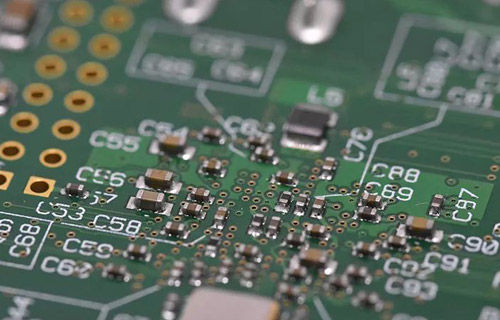

次に、PCBA加工工場である深センXingruixiangがそれを紹介します。 2 in 1、3 in 1、4 in 1 など、ボードを組み立てる一般的な方法は数多くあります。 さまざまな形状の回路基板をスプライシングに使用することもできますが、主に生産中にさまざまな形状の基板の数を一致させることが難しいため、用途は比較的小さくなります。 カソードおよびアノードボードは、同じ回路基板のプラス側とマイナス側で構成される回路基板です。 カソードおよびアノードボードは、SMTチップの処理効率を向上させることができ、コンポーネントの少ない回路基板に適しています。

オスとメスの基板の設計は、すべての回路基板に適しているわけではありません。 基板の片面に重い部品を設計する場合、オス基板とメス基板を使用すると、その面を2番目のパンチング部品として使用すると、重い部品が脱落する可能性があります。 また、陰陽ボードの組み合わせでは設計できない、ボード上の吸熱部品の面積が大きいボードもあります。 オスとメスのプレートの欠点は、SMT 処理が制限され、加熱ムラが発生しやすいことです。 どのようなスプライシング方法を使用するかを決定するには、すべての要素を総合的に考慮する必要があります。 ボードの製造コストがパネルの数に与える影響。 ボードの作成コストは、パネルの数を測定するための最も重要な要素です。 生産効率を向上させ、コストを削減するために、回路基板メーカーは基本的な標準基板サイズを持っています。 これらの規格は、回路基板ボードの最適な使用率を繰り返し考慮しています。 一般的な規格には、16.16 "x16.16"、18.32 "x18.32"、20.32 "x20.32" などがあります。回路基板のコストは、使用する基板のサイズに影響されます。 最適な標準基板を選択し、基板の最適な活用を実現することで、回路基板の製造コストを削減できます。 回路基板のコストは、基板の層と穴の数、およびブラインド ホールの有無にも関係します。

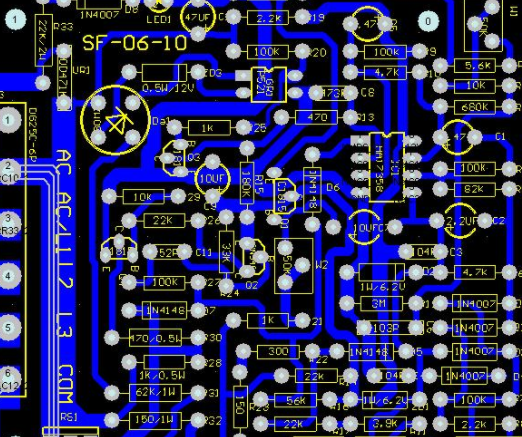

パネル数に対するSMTパッチ処理効率の影響SMT処理ラインは、使用要件に応じて、長いラインと短いラインに分けることができます。 短いラインには、最大で 2 つの高速マウンターと 1 つの低速マウンターがあります。 長い列には通常、複数の高速および低速のマウンターがいます。 通常、各ラインにはんだペースト印刷機が設置されています。 150 mm の長さの基板アセンブリの場合、はんだペーストを 1 回ブラッシングするのに約 35 ~ 40 秒かかります。 2 in 1 基板は SMT ショート ラインで処理されます。 各マシンに割り当てられる時間は約 10 ~ 26 秒です。 実装時間は、はんだペーストの印刷時間よりもはるかに短いです。これは、実装機がはんだペースト プリンタを待機しており、実装機の生産能力を十分に活用していないことを示しています。 2 in 1 を 4 in 1 に置き換えると、すぐに効率が向上します (1 時間あたりの出力)。具体的なデータについては、次の表を参照してください。 秒) 低速機 2 (秒) ボトルネック時間 (秒) 1 時間あたりの出力 Top3826261038188 枚 Bottom4034352440180 枚 4 in 1 ボードはんだペースト印刷 (秒) 高速機 1 (秒) 高速機 2 (秒) 低速機 2 (秒) ボトルネック時間 (秒) 1 時間あたりの出力 Top3852522052276 枚 Bottom4068704870204 枚 注: 1 時間あたりの出力 = {[60 (秒/分) x 60 (分/時間)] /ボトルネック時間 (秒)} x パネル数。 要約すると、PCB メーカーは通常、ボードの数が少ないほど良いことを望んでいます。なぜなら、ボードの数が少ないほど、X ボードを生産する可能性が低くなり、スクラップ率を減らし、ボード製造のコストを削減できるからです。 SMT工場は、処理効率が低下するため、Xボードを使用することも好みません。 したがって、全体的な PCBA 処理コストの観点から、最も手頃なパネル数量を計算する必要があります。 PCB工場とSMT工場の処理能力もこれに影響を与えます。 また、パネルのデザインにも影響する基板エッジの除去方法として、Vカットやルーター加工の検討が必要です。