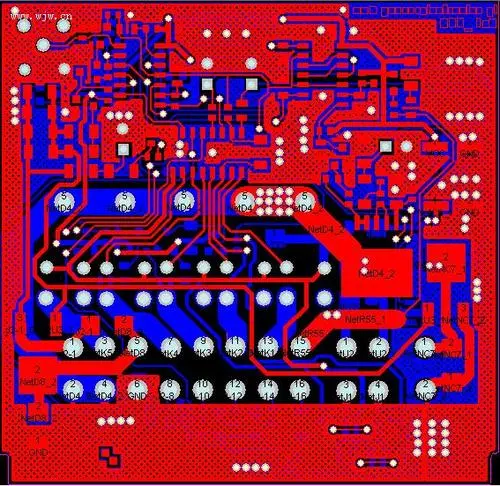

スイッチング電源の設計において、PCB ボードの物理設計は最後のリンクです。 設計方法が不適切な場合、PCB は電磁干渉を放射しすぎて、電源が不安定になる可能性があります。 PCB工場でのスイッチング電源のPCB設計において、PCB基板のリンクごとに注意が必要な問題を以下に示します。

回路図から PCB までの設計フロー

部品パラメータ作成→入力原理ネットリスト→設計パラメータ設定→手動レイアウト→手動配線→設計検証→レビュー→CAM出力。

スイッチング電源の基板設計における留意点

コンポーネントのレイアウト

回路図が正しく設計されていて、プリント回路基板が不適切に設計されていても、電子機器の信頼性に悪影響を及ぼすことが実践によって証明されています。 たとえば、プリント基板の 2 つの細い平行線が近接している場合、信号波形の遅延が形成され、伝送線の端に反射ノイズが形成されます。 電源とアース線の不適切な考慮による干渉は、製品の性能を低下させます。 したがって、プリント回路基板を設計するときは正しい方法を使用する必要があります。 各スイッチング電源には、次の 4 つの電流回路があります。

(1) 電源スイッチの交流回路

(2) 出力整流器 AC 回路

(3) 入力信号源電流ループ

(4) 出力負荷電流ループ 入力ループ

入力コンデンサはおおよその DC 電流によって充電され、フィルタ コンデンサは主に広帯域エネルギー貯蔵の役割を果たします。 同様に、出力フィルタ コンデンサは、出力整流器からの高周波エネルギーを蓄え、出力負荷回路の DC エネルギーを除去するためにも使用されます。 したがって、入力および出力フィルタ コンデンサの端子は非常に重要です。 入力電流回路と出力電流回路は、フィルタ コンデンサの端子からのみ電源に接続する必要があります。 入力/出力回路と電源スイッチ/整流器回路の間の接続をコンデンサの端子に直接接続できない場合、AC エネルギーは入力または出力フィルタ コンデンサによって環境に放射されます。

電源スイッチの AC 回路と整流器の AC 回路には、高振幅の台形電流が含まれています。 これらの電流の高調波成分は非常に高く、その周波数はスイッチの基本周波数よりもはるかに高くなります。 ピーク振幅は、連続入力/出力 DC 電流の振幅の最大 5 倍です。 遷移時間は通常約 50 n/s です。

これらの 2 つの回路は電磁干渉を発生させる可能性が最も高いため、これらの AC 回路は、電源の他のプリント ラインを配線する前に敷設する必要があります。 各回路の 3 つの主要コンポーネント、フィルタ コンデンサ、パワー スイッチまたは整流器、インダクタまたはトランスは、互いに隣接して配置する必要があります。 コンポーネント間の電流経路ができるだけ短くなるように、コンポーネントの位置を調整します。 スイッチング電源のレイアウトを確立する最良の方法は、その電気設計に似ています。 最適な設計プロセスは次のとおりです。

トランスを配置する

電源スイッチ電流回路の設計

出力整流器の設計電流回路

AC 電源回路に接続された制御回路

入力電流源回路と入力フィルタを設計する 出力負荷回路と出力フィルタを設計する 回路の機能単位に従って、回路のすべてのコンポーネントのレイアウトは、次の原則に従う必要があります。

(1) まず、PCB サイズを検討します。 PCB サイズが大きすぎると、プリント ラインが長くなり、インピーダンスが増加し、耐ノイズ性が低下し、コストが増加します。 小さすぎると放熱性が悪く、隣接するラインが干渉しやすくなります。 回路基板の最適な形状は、長さと幅の比率が 3:2 または 4:3 の長方形です。 回路基板の端にある部品と回路基板の端との間の距離は、一般に 2mm 以上です。

(2)デバイスを配置するときは、将来の溶接を考慮する必要があり、集中しすぎないようにする必要があります。

(3) 各機能回路のコア部品を中心に、その周りに配置する。 コンポーネントと部品は、コンポーネントと部品の間のリードと接続を最小限に抑えて短くするために、PCB 上に均等に整然とコンパクトに配置する必要があり、デカップリング コンデンサはコンポーネントの VCC にできるだけ近づける必要があります。

(4) 高周波で動作する回路の場合、コンポーネント間の分布パラメータを考慮する必要があります。 一般的な回路では、コンポーネントは可能な限り並列に配置する必要があります。 このように、美しいだけでなく、組み立てや溶接が簡単で、大量生産も容易です。

(5) 各機能回路ユニットの位置は、回路の流れに合わせて配置し、信号の流れに都合がよく、信号の向きができるだけ同じになるように配置してください。

(6) レイアウトの原則は、配線の分散率を確保し、部品を移動する際のフライングワイヤの接続に注意し、配線関係のある部品をまとめることです。

(7) スイッチング電源の放射干渉を抑えるため、ループ面積を極力小さくしてください。

パラメータ設定

隣接する導体間の間隔は、電気安全要件を満たす必要があり、操作と生産を容易にするために、間隔もできるだけ広くする必要があります。 最小間隔は、少なくとも電圧に適している必要があります。 配線密度が低い場合は、信号線の間隔を適切に広げることができます。 ハイレベルとローレベルの差がある信号線はできるだけ短くし、間隔を広げます。 通常、配線間隔は 8mil に設定されています。

パッドの内側の穴の端からプリント基板の端までの距離は、処理中のパッドの欠陥を避けるために、1mm 以上でなければなりません。 パッドに接続する配線が細い場合は、パッドと配線の接続を水滴として設計してください。 これは、パッドが剥がれにくいという利点がありますが、配線とパッドが外れにくいというメリットがあります。

配線

スイッチング電源には高周波信号が含まれています。 PCB 上のプリント配線はアンテナとして機能します。 プリント ワイヤの長さと幅は、そのインピーダンスとインダクタンスに影響を与えるため、周波数応答に影響を与えます。 DC 信号を通過するプリント ワイヤでさえ、隣接するプリント ワイヤからの RF 信号に結合され、回路の問題を引き起こします (または干渉信号を再び放射することさえあります)。 したがって、AC 電流を通過するすべてのプリント ワイヤは、できるだけ短く幅広に設計する必要があります。つまり、プリント ワイヤと他の電源ラインに接続されているすべてのコンポーネントを近くに配置する必要があります。

プリント配線の長さはインダクタンスとインピーダンスに比例し、幅はインダクタンスとインピーダンスに反比例します。 長さは、プリント ワイヤ応答の波長を反映します。 長さが長いほど、電磁波を送受信できるプリント ワイヤの周波数が低くなり、より多くの RF エネルギーを放射できます。 プリント回路基板の電流に応じて、ループ抵抗を減らすために電源ラインの幅を広げてみてください。 同時に、電源線とアース線の方向を電流の方向と一致させ、耐ノイズ能力を高めるのに役立ちます。 接地は、スイッチング電源の 4 つの電流ループの下部分岐であり、回路の共通基準点として重要な役割を果たし、干渉を制御するための重要な方法です。

したがって、レイアウトでは接地線の配置を慎重に検討する必要があります。 各種アース線を混在させると電源が不安定になります。

アース線の設計では、次の点に注意する必要があります。

1. 一点接地の正しい選択 一般に、フィルタ コンデンサの共通端子は、他の接地点が高電流 AC 接地に結合する唯一の接続点である必要があります。 同レベル回路の接地点はできるだけ近くし、このレベル回路のパワーフィルタコンデンサもこのレベルの接地点に接続する必要があります。 実際に流れるラインのインピーダンスは、回路の各部分のグランド電位の変化につながり、干渉を引き起こします。 このスイッチング電源は、配線や部品間のインダクタンスの影響が少なく、接地回路による循環電流の影響が大きいため、一点接地を採用しています。 回路内のいくつかのコンポーネントのワイヤは接地ピンに接続され、出力整流器の電流回路内のいくつかのコンポーネントの接地ワイヤも対応するフィルタコンデンサの接地ピンに接続されるため、電源はより安定して動作します 単一のポイントを達成できない場合は、2 つのダイオードまたは小さな抵抗を共通のグランドに接続します。

2. アース線は極力太くしてください。 アース線が非常に細い場合、電流の変化によりアース電位が変化し、電子機器のタイミング信号レベルが不安定になり、耐ノイズ性能が低下します。 したがって、各大電流アース端子は、できるだけ短く太いプリント線を使用し、電源線とアース線の幅をできるだけ広くしてください。 アース線は電源線より太い方が良いです。 それらの関係は、アース線、電源線、信号線です。 可能であれば、接地線の幅は 3mm より大きくする必要があり、大面積の銅層も接地線として使用できます。 プリント基板の未使用部分はアース線としてアースに接続します。 グローバル ケーブリングを行う場合は、次の原則にも従う必要があります。

(1)配線方向:溶接面から、部品の配置方向は回路図と可能な限り一致し、配線方向は回路図の配線方向と一致する必要があります。 通常、生産プロセス中に溶接面のさまざまなパラメータを検出する必要があるため、生産中の検査、デバッグ、およびメンテナンスに便利です (注: 回路性能、完全な機械の設置、およびパネルの要件を満たすことを前提としています)。 レイアウト)。

(2) 配線図を設計するとき、ルーティングはできるだけ少ないターンで行われ、印刷アークの線幅は急激に変化せず、ワイヤーの角は 90 度以上で、線はできるだけ単純で、 できるだけクリア。

(3) プリント回路では交差回路は許可されません。 交差する可能性のあるラインは、「穴あけ」または「巻き取り」で解決できます。 つまり、リードを他の抵抗器、コンデンサ、三極管の足元のギャップに「ドリル」で通すか、交差する可能性のあるリードの一端に「巻き付け」ます。 特別な状況下で、回路を非常に複雑にする方法は? 設計を簡素化するために、交差回路の問題を解決するためにワイヤ ジャンパーを使用することもできます。 1 枚のパネルを使用するため、インライン コンポーネントが上側に配置され、表面実装コンポーネントが下側に配置されるため、インライン コンポーネントはレイアウトで表面実装コンポーネントと重なることができますが、ボンディング パッドは オーバーラップは避ける必要があります。

3. このスイッチング電源は、入力グランドと出力グランドが低圧DC-DCです。 出力電圧をトランスの一次側にフィードバックするには、両側の回路に共通の基準グランドが必要です。 したがって、両側のアース線を銅で舗装した後、それらを接続して共通のアースを形成する必要があります。

小切手

プリント基板の配線設計が完了したら、配線設計が設計者が策定したルールに準拠しているかどうか、および策定したルールがプリント基板製造プロセスの要件に準拠しているかどうかを慎重に確認する必要があります。 一般に、ライン、ラインとコンポーネント パッド、ラインとスルー ホール、コンポーネント パッドとスルー ホール、スルー ホールとスルー ホールの間の距離が妥当であり、生産要件を満たしているかどうかを確認する必要があります。 電源線やアース線の幅は適切か、基板上でアース線を広げられる箇所があるか。 注: 一部のエラーは無視できます。 たとえば、一部のコネクタのアウトラインの一部がボード フレームの外側に配置されており、間隔を確認するときにエラーが発生します。 さらに、ルーティングとビアを変更するたびに、それらを再度銅でコーティングする必要があります。

「PCBチェックリスト」による再チェック

内容には、デザイン ルール、レイヤー定義、線幅、間隔、パッドとビアの設定、およびデバイス レイアウトの合理性、電源とグランド ネットワークの配線、高速クロック ネットワークの配線とシールド、およびデカップリング コンデンサの配置と接続が含まれます。 .

出力写真ファイルの設計に関する考慮事項:

を。 出力するレイヤーは、配線層(下層)、シルクスクリーン層(上層シルクスクリーン、下層シルクスクリーンを含む)、ソルダーレジスト層(下層ソルダーマスク)、穴あけ層(下層)、穴あけ加工も生成 やすり(NCDドリル)

b. シルクスクリーンレイヤーのレイヤーを設定するときは、パーツタイプを選択せず、最上層(最下層)とシルクスクリーンレイヤーのアウトライン、テキスト、ラインを選択します。

c. 各レイヤーのレイヤーを設定する場合は、board Outline を選択します。 シルクスクリーンレイヤーのレイヤーを設定するときは、パーツタイプを選択せず、上(下)レイヤーとシルクスクリーンレイヤーの輪郭、文字、線を選択します。

d. PCB ドリル ファイルを生成するときは、power PCB のデフォルト設定を使用し、何も変更しないでください。