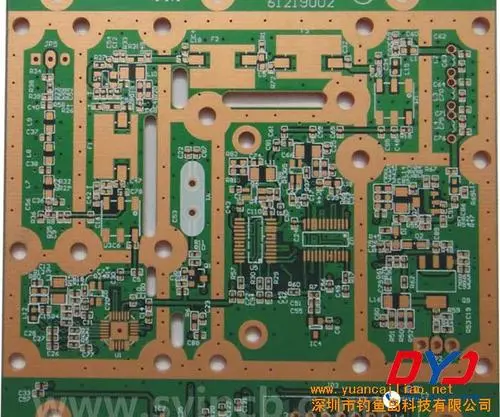

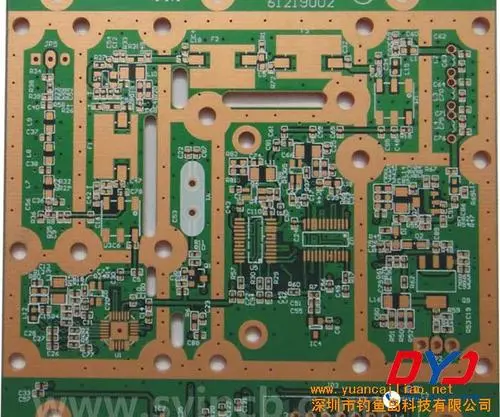

PCB液体感光性ソルダーマスクとドライフィルムソルダーマスクの製造プロセスは次のとおりです。

1. カーテンコーティング

基板表面に感光性グリーン塗料を自動塗布する工法です。 塗料は薄めた非水溶性の緑色塗料インクです。 施工中、この緑色の塗料は連続する水の流れの中で長い帯状の開口部から流れ落ち、自動搬送の過程で板と垂直に交差します。 ボード表面に均一な塗膜を塗布します。 溶剤が抜けて半硬化した後、板体を裏返して反対側を塗装します。 両面が完成したら、感光方式の画像を転写できます。 この「リアンコーティング工法」は、基板業界が新たに生み出したものではありません。 初期には木製家具の自動塗装にも使われていましたが、現在は他の分野にも使われています。

2.侵入

PCB業界では、緑色の塗料がボードに特別に塗布されている場合、塗装してはならない溶接パッドの表面に緑色の塗料の痕跡が誤って見つかった場合(つまり、ジャックのホールリング穴の壁またはSMTボードの表面溶接) パッドなど)、下流のアセンブリのはんだ付け性に深刻な影響を与えます。これは特に浸食と呼ばれます。

3. 液体感光性ソルダーマスク、LPSM

基板表面に使用されるはんだ付け防止グリーン塗料の一種です。 細線基板の増加により、初期のスクリーン印刷焼付型エポキシ樹脂グリーン塗料では対応できなくなってきました。 代わりに、「空の」(またはインクをブロックするスポットのみのスクリーン) フルスクリーン印刷が、感光性の緑色塗料の構築に使用されます。 削って半硬化させた後、フィルムを直接使用して正確な位置合わせと露光を行い、イメージングと硬化後に正確な位置の緑色の塗料を得ることができます。 サービス中の LPSM は、数年間大量生産によってテストされており、その品質は非常に良好です。 今ではあらゆる種類の溶着防止フィルムの主流となっています。

4. Post Cure に続く硬化と焼き付け

PCB 回路基板業界では、液状感光性グリーン ペイントまたはソルダー プルーフ ドライ フィルムは、その物理的特性のはんだ耐性を向上させるために、開発の完了後にさらに硬化する必要があります。 この補助作業を「後硬化」といいます。 さらに、ポリイミド多層基板をプレスするとき、より完全な重合反応を得るために、ポストキュアとも呼ばれるオーブンに戻して 2 ~ 4 時間焼き続ける必要があります。

5. ローラー塗装

緑色の絵の具「感光性ラインインキ」をローラーで基板表面に塗布し、半硬化露光・描画を行います。 この方法は、低価格で出力の大きいボードに非常に有利です。

6. Solder Mask (S/M) グリーンペイント、ソルダーマスク

原文では Solder Mask が一般的に使用されていますが、Solder Resist を使用する方がよりフォーマルです。 いわゆるソルダーマスクとは、S/M と呼ばれる、PCB 表面に溶接する必要のない導体を覆う永久樹脂フィルムを指します。 緑色の塗料は、溶着を防ぐだけでなく、被覆されたラインを保護および絶縁します。

7.スプレー塗装

圧縮空気を利用して液体塗料を小さな口から噴射し、微粒化した粒子を被処理物の表面に吹き付けます。 「塗装」と同じように「吹き付け」といいます。 静電装置をノズルに適用して、噴霧された霧点に静電気を持たせることもできます。逆の静電気を処理ピース自体に適用して直接吸着することもできます。 塗料を節約し、汚染を減らすだけでなく、「静電スプレー法」と呼ばれるデッドコーナーを均等に分散させることができます。 回路基板の新生塗装処理もこの方式を採用しています。

8.粘着性

液状の感光性緑色塗料 (LPSM) が PCB 表面にコーティングされた後 (空のスクリーン印刷、垂直フロー、スプレー、垂直スクレーピング、ローラー コーティングなど)、露光のためにプリベークも行う必要があります。 焼き付け塗装面が強い光の下でネガにくっつくかどうかの性質をタックネスといいます。 はんだペーストと部品が下流の SMD 溶接パッドに印刷された後、はんだペーストは、赤外線および熱風融着を待つ前に、粘着性としても知られる粘着および位置決めの機能を一時的に示す必要があります。