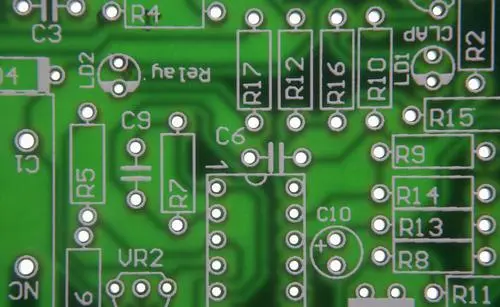

予想される耐用年数を通じて、電気的、機械的、または構造的な悪影響に耐えることができる PCB が、間違いなくこの製品の目標です。 回路基板の構築プロセス。 これらのターゲットは、PCB 製造と PCB アセンブリによって均等に分けられます。 製造の場合、脅威はひび割れと破損であり、組み立ての場合、脅威は部品や回路基板を損傷する可能性のある開回路または短絡です。 これらの脅威は、最適な電子 PCB アセンブリ プロセスによって軽減または排除することができます。 最高の電子 PCB アセンブリは何ですか? 最初にその質問に答えてから、その実装を確実にする方法を定義しましょう。

最高の電子 PCB アセンブリは何ですか?

PCB アセンブリの手順、または PCB の開発および製造段階の約半分。 実は、これらはすべて部品取り付け準備板に集約されており、実際に部品が取り付けられているか、しっかりと取り付けられています。 ほとんどの場合、表面実装技術 (SMT) またはスルーホール コンポーネントの一般的な要件を満たすには、次の手順に従います。 ただし、以下の手順に従っても、回路基板の製造が品質、信頼性、または速度の目標を達成することは保証されません。

最も単純な回路を除いて、すべての回路基板設計には通常、PCB 開発が準拠しなければならない制約、制限、または特別な条件があります。 これらには、次のいずれかが含まれているか、それに属している可能性があります。

配送スケジュールの制限

多くの設計者にとって、最も重要な側面の 1 つは製造ターンアラウンド タイムです。 CM ラピッド ビルディング ブロックの能力は、開発サイクル タイムに大きく影響します。

運用ライフサイクル

設計がクラス 3 医療機器などの重要なシステムに使用される場合、信頼性は特に重要です。システムの障害が誤診や人命の損失につながる可能性があるからです。

コンポーネントの制限

多くの業界や相手先ブランド供給 (OEM) では、自社のシステムで使用できるコンポーネントに対して厳しい要件があります。 たとえば、軍隊とそのサプライヤである航空宇宙産業は、部品の偽造を避けるためにサプライ チェーンを文書化することを要求しています。

受け入れ品質レベル (AQL) の制限

品質は生産レベルと投資収益率 (ROI) に影響するため、常に最優先事項にする必要があります。 ただし、一部のお客様はより高い基準を設定しています。これは、環境または拡張された展開に関する懸念が原因である可能性があります。

製造可能レベル

ボードが属するシステムに応じて、さまざまな製造レベルで許容可能なパフォーマンスが得られます。 最高の要件を満たすために、IPC-6011 は PCB 用に定義されたレベルです。 組み立ての要件は、欠陥を最小限に抑え、エンド ユーザーが高いレベルのパフォーマンスを信頼できるようにすることです。

収量目標

製品開発コストに直接影響するもう 1 つの重要な指標は、収益率、つまり実際に製造されたボードに対する使用済みボードの比率です。 この率を最大化することは、各設計の生産目標であり、利益率を決定する上で重要な役割を果たすため、各 PCB 設計の生産目標でもあります。

テスト要件

取締役会が意図した目的を達成する能力を評価する唯一の方法は、テストを行うことです。 この試験は、以下の方法で設計を評価する設計試験または基板の物理的特性を評価する製造試験である場合があります。

規制と基準

すべてのボードは規制されています。 最低限、プレートの構造や材質には規格があります。 品質管理とリスク軽減もあります。 PCB が機密性の高いシステムまたは重要なシステム (医療機器や航空宇宙システムなど) で使用される場合、この標準が標準になります。

電子 PCB アセンブリは回路基板製造の最終段階であるため、回路基板が該当するすべての規格 (上記の規格など) を満たしていることを確認する責任があります。 したがって、最適な電子 PCB アセンブリは、コンポーネントをしっかりと接続するプロセスだけでなく、適切で安全な接続を実現することを困難または不可能にする設計および製造上の欠陥を特定する能力にも依存します。

最高の電子 PCB アセンブリを確保するにはどうすればよいですか?

機能的には、電子 PCB アセンブリは契約製造業者 (CM) によって実行されます。 ただし、CM は提供するデータと情報によって制限されます。 したがって、設計上の決定は、アセンブリ プロセスにおいて重要な役割を果たします。 これらの推奨事項に従うことは、CM が設計に最適な電子 PCB アセンブリを実現するのに大いに役立ちます。

最高の電子 PCB アセンブリに関する提案

適切なコンポーネントを選択してください - 信頼できるソースからコンポーネントを購入し、起こりうる不足に備えて計画してください。

設計パッケージが正確で完全であることを確認してください。最善の経験則は、データを明確に設計することです。 これには、素材、レイアウト、積み重ねだけでなく、画像、説明、および特別な考慮事項も含まれます。

BOM がレイアウトと一致していることを確認してください。コンポーネントのカプセル化と BOM コンポーネントのカプセル化が一致しないように注意して確認してください。 そうしないと、ボードの遅延や所要時間の延長に直面する可能性があります。

SMT を使用し、スルー ホール コンポーネントの使用をできるだけ避ける - はんだ付けされた表面実装デバイス (SMD) とスルー ホール コンポーネントは異なるプロセスです。 そのため、どちらの工程も時間がかかり、スルーホールになる部品が多いと時間がかかります。

片面 PCB コンポーネント配置を使用する - 異なる PCB 溶接技術を使用する場合と同様に、上面と底面の取り付けは片面取り付けよりも時間がかかります。